Древесно-полимерный композит (ДПК) / Минерально-полимерный композит (МПК)

и изделия из него

Компания «Регент Строй Конструктор» производит и продаёт изделия для благоустройства приусадебного ландшафта и материалы для садово-огородного строительства из древесно-полимерного композита и минерально-полимерного композита.

Мы предлагаем материалы собственного производства из ДПК и МПК:

- Террасная доска (материал, используемый для настила полов на открытом воздухе)

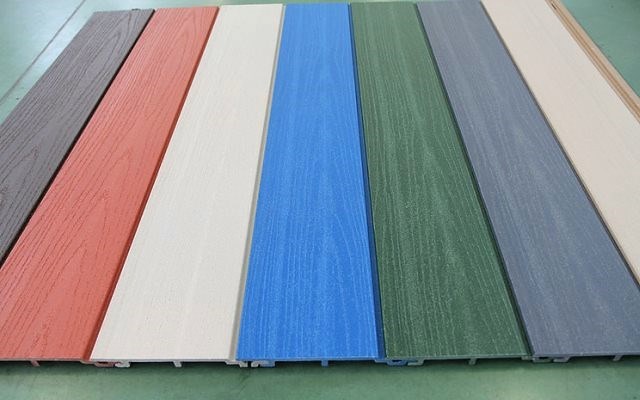

- Панели фасадные (современный строительный материал, для отделки фасадов)

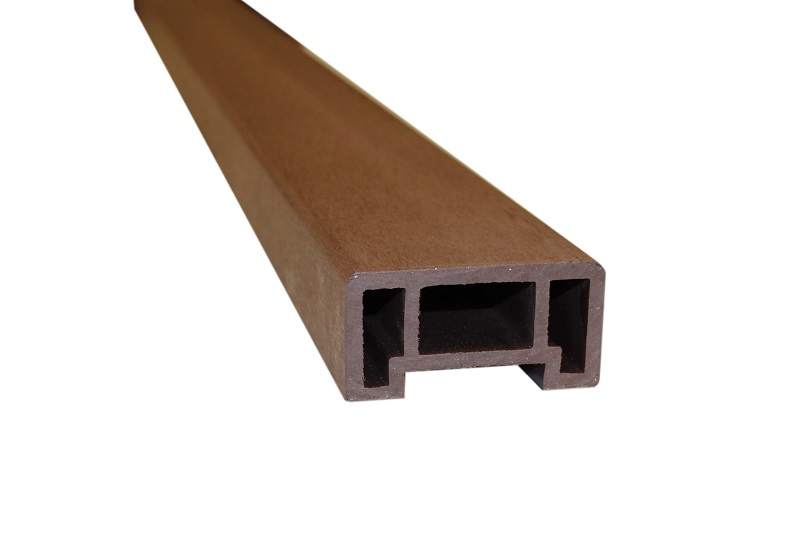

- Лага (высокопрочный профиль для обустройства основания под полы)

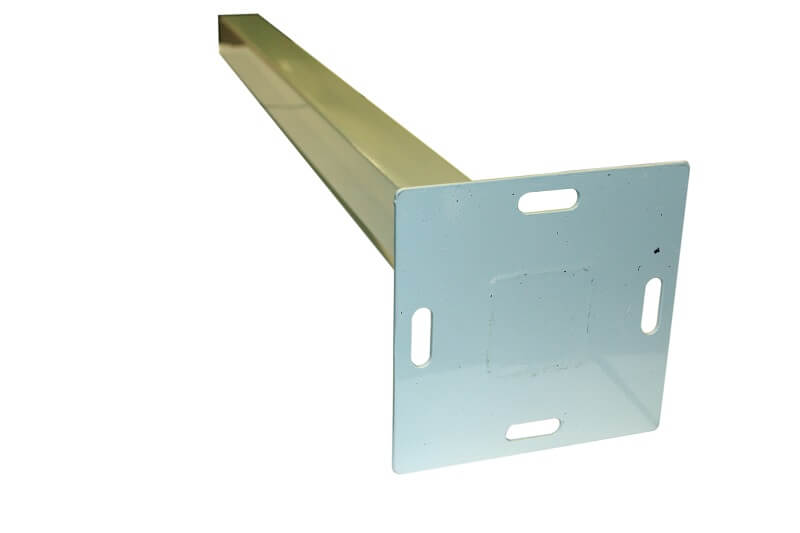

- Направляющая для фасадных панелей (подкладочный профиль для монтажа панелей фасадных)

- Заборная доска и штакетник

- Декоративный уголок (обеспечивает законченный вид собранным изделиям, прикрывая торцы конструкций)

- Клипса (крепёжный элемент, не подверженный коррозии и компенсирующий расширение и сжатие изделий при перепадах температуры).

В числе выпускаемых изделий представлены:

- Система ограждающих конструкций «Рубеж» выполненные из ДПК или МПК в сочетании с алюминиевыми элементами

- Садовые ограждения (садовые ограждения в виде готовых секций для ограждения палисадников, клумб и т.д.)

- Малые садовые формы (уличные цветочницы, детские песочницы)

- Садовая мебель (обеденные столы, лавки, скамьи, табуреты).

Из чего это сделано?

В основе всех перечисленных изделий лежит разработанный нашими специалистами уникальный материал — древесно-полимерный композит (ДПК) и минерально-полимерный композит (МПК). Он представляет собой сочетание двух составляющих — древесины или минерала, измельчённых до состояния муки, и полимера с заранее заданными свойствами. Эти свойства направлены на то, чтобы связать между собой частицы древесины или минерала в монолитную структуру, сохраняющую в себе все полезные качества дерева или камня и лишённых их недостатков. За счёт этого материал обладает следующими качествами:

Часто задаваемые вопросы

- приятен на ощупь;

- прочен как дерево или камень;

- упруг, как пластик;

- отлично держит в себе крепёж;

- устойчив к воздействию влаги, прямых солнечных лучей, перепадов температур, в отличие от дерева или камня;

- не гниёт, не плесневеет, не ржавеет, не стареет, не требует покраски;

- не нагревается на солнце, не скользит на морозе

- имеет отличный внешний вид, возможно, лучше, чем у дерева, камня, пластика и керамики.

Древесно-полимерный композит и минерально-полимерный композит — это совершенно новый материал, не имеющий никаких аналогов в прошлом. Благодаря ему проблема противостояния воздействиям внешней среды в садово-парковом строительстве в настоящее время полностью решена.

Древесно-полимерный композит (ДПК): характеристики и сферы применения материала

ДПК — самый современный вид древесных композитов, совмещающий в себе достоинства дерева и пластика и лишенный недостатков натуральной древесины.

ДПК — самый современный вид древесных композитов, совмещающий в себе достоинства дерева и пластика и лишенный недостатков натуральной древесины.

Более знакомыми предшественниками этого материала являются ДСП, ДВП и МДФ, которые состоят из опилок или стружки и связующего вещества. Они обходятся дешевле натурального дерева и по отдельным показателям превосходят его по характеристикам, что определяет основное направление их использования.

Содержание статьи:

Однако их трудно назвать совершенными, что послужило основанием для новых разработок. Результатом стал инновационный материал нового поколения, имеющий широкое применение.

Из чего и как делают?

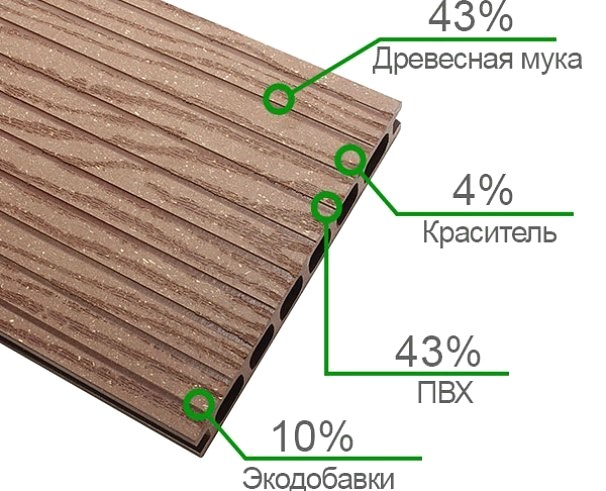

Древесно-полимерный композит (ДПК) имеет в своем составе древесную муку (или отходы сельскохозяйственной переработки для удешевления продукции), термопластичный полимер и различные модификаторы (придающие готовому изделию особые свойства). Процентное соотношение первых двух компонентов зависит от производителя и класса материала.

Самый дешевый вариант содержит 30% полимера и 70% древесной муки, что делает материал гидрофильным, менее износостойким и более хрупким. При равном соотношении (50/50) удается получить материал с оптимальными свойствами.

Содержание 60% полимера и 40% муки сказывается на эстетических качествах покрытия (внешне декинг выглядит не как доска, а как пластик), но при этом придает дополнительную прочность и устойчивость к факторам внешней среды. Включение в состав химических добавок (модификаторов) не сказывается на экологичности материала, поскольку их количество не превышает 5%.

В основе процесса изготовления лежит экструзия — метод получения изделия из полимера путем продавливания его в расплавленном виде через формующее отверстие перерабатывающей машины — экструдера. Реже используется литье под давлением и прессование в пресс-формах.

Технические и эксплуатационные качества

Материалы из ДПК предназначены в первую очередь для обустройства объектов, активно подвергающихся воздействию внешней среды. При эксплуатации под открытыми солнечными лучами, с повышенной влажностью и при значительном колебании температуры композитная доска должна обладать особыми свойствами.

Представленные ниже характеристики материала определяют длительный срок службы покрытия (от 15 до 50 лет) даже в условиях экстремального климата:

- износостойкость: устойчивость к истиранию и царапинам, отсутствие заноз (даже в местах максимальной проходимости напольное покрытие сохраняет свой первоначальный вид);

- устойчивость к ультрафиолетовым лучам: не выгорает и не разрушается;

- влагостойкость: не разбухают, при высыхании профиль не меняет формы;

- устойчивость к перепадам температур в диапазоне от минус 50 до плюс 70 градусов;

- высокая прочность: не трескается от ударов, выдерживает высокие нагрузки;

- невосприимчивость к плесени и вредителям;

- отсутствие специального ухода и необходимости в дополнительном покрытии и обработках антисептиками;

- возможность восстановления материала после сильного загрязнения;

- устойчивость к агрессивным растворам (щелочи и кислоты);

- высокая огнестойкость: исключено самовоспламенение от окурка или искры, не поддерживает горение;

- удобный монтаж и демонтаж: хорошо продумано крепление, профиль можно пилить, сверлить, изгибать;

- экологически безопасен (не выделяет вредных веществ) и пригоден для повторной переработки (не загрязняет окружающую среду отходами);

- хорошая теплопроводность аналогичная дереву: если ходить по покрытию босиком, не будет ощущения холода;

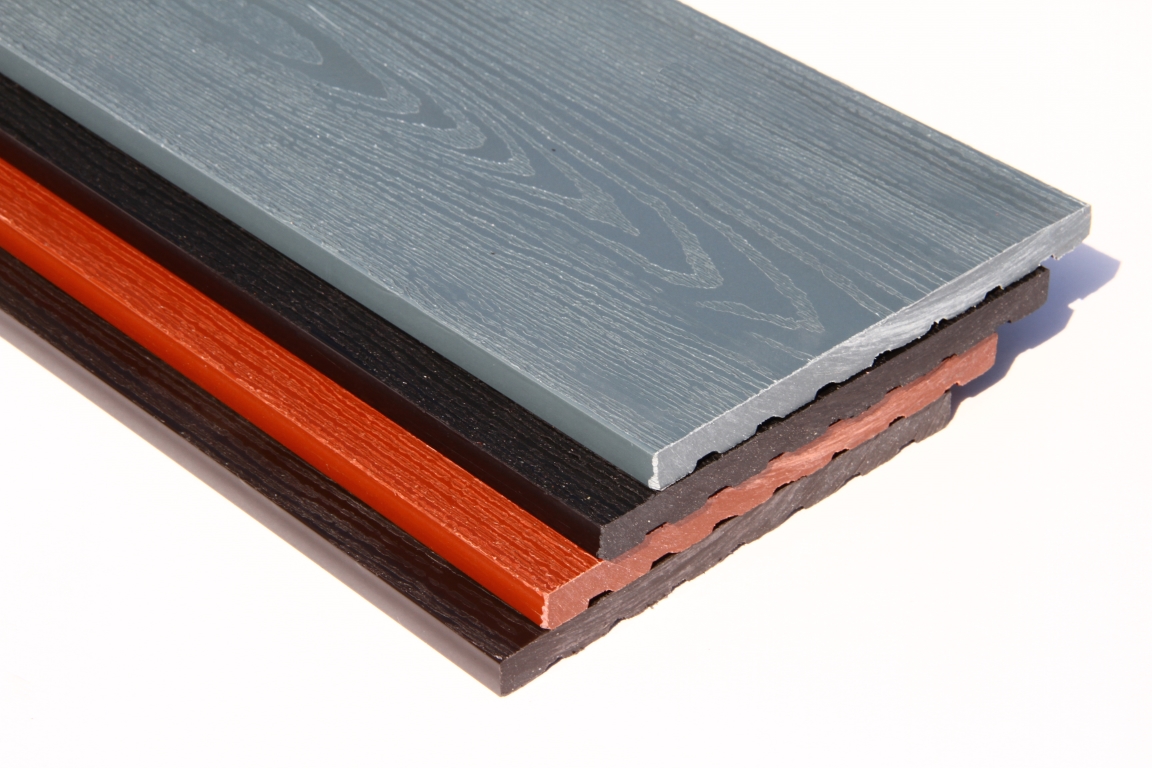

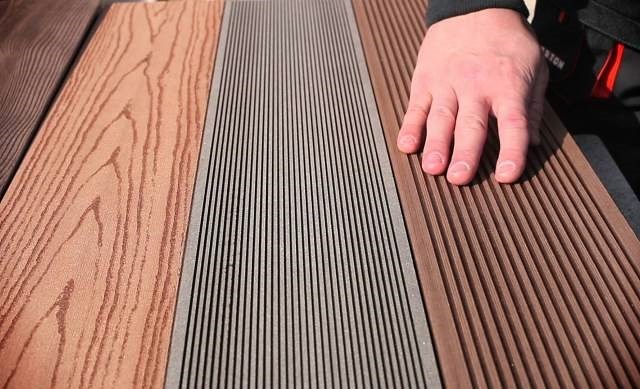

- высокие эстетические качества: имеет аромат, текстуру и цвет натуральной древесины, существует много вариантов окраски и текстуры.

Исходя из представленных выше характеристик материала можно выделить основные преимущества изделий из ДПК перед натуральной древесиной:

- высокая влагостойкость позволяет использовать материал даже на берегу моря;

- долговечность и практичность;

- отсутствие ежегодных обработок и специального ухода.

Из недостатков следует отметить только высокую стоимость и риск попасть на недобросовестного производителя.

Отличительные особенности изделий из ДПК

Древесно-полимерные композиты могут отличаться не только соотношением основных компонентов, но и видом используемого сырья. В качестве наполнителя, кроме древесной муки, могут использовать жмых семечек подсолнечника, рисовую шелуху, макулатуру.

Связующим термопластичным полимером может быть поливинилхлорид, полипропилен или полиэтилен. Каждый из них придает готовому изделию несколько специфические свойства.

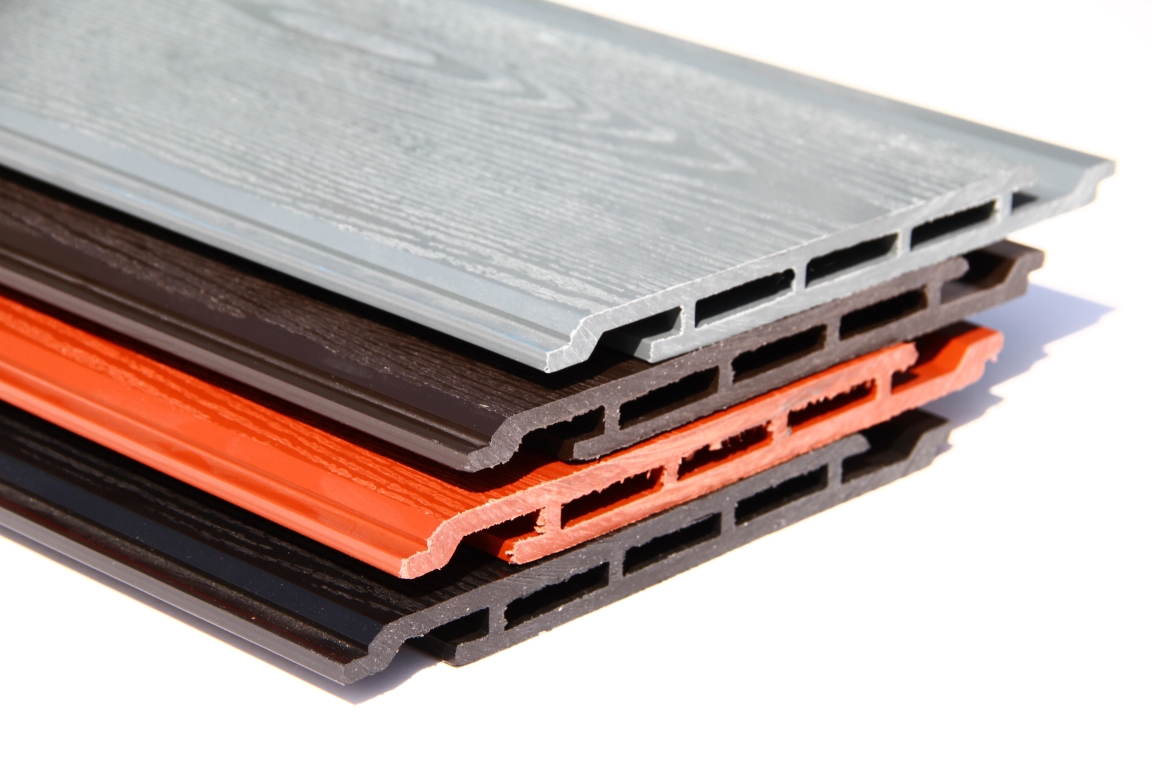

Доски отличаются по плотности (от 700 до 1200 кг/м 3 ) и по прочности конструкции (пустотелые и полнотелые). Могут быть одно-, двух- и многослойными. По способу обработки поверхности бывают шлифованные, тисненые, с печатью, с нанесением защитного полимерного слоя, покрытые лакокрасочными материалами, облицованные шпоном или синтетической пленкой и металлизированные. Также, зачастую, композитная террасная доска имеет две отличающиеся рабочие поверхности: рельефную и текстурную под дерево.

Панели большинства производителей имеют установленные размеры по ширине и длине. Однако некоторые российские производители готовы идти на встречу потребителям и предлагают продукцию по индивидуальным размерам.

Ширина фасадной доски имеет следующие варианты: 8-12 см, 14-16 см и 18-20 см. При этом толщина панели может быть от 1,0 до 2,1 см. Длина составляет 3, 4 или 6 метров. Террасная доска отличается в первую очередь толщиной, которая меняется от 2,5 до 3-4 см.

Варианты применения ДПК

Из древесно-полимерного композита изготавливают террасную доску, половую доску, профиль для кровли и для внутренней отделки стен, фасадную доску, заменяющую и превосходящую обычный сайдинг.

Доски из ДПК успешно применяются в строительстве уличных кафе, частных саун, беседок, в оформлении загородного дома и садового участка. В городской зоне их используют для отделки балконов и лоджий. Рассмотрим основные сферы применения.

Состав и основные свойства древесно-полимерных композитов

Древесно-полимерные композиционные материалы (ДПК), предназначенные для переработки методом экструзии состоят из трех основных компонентов:

- частиц измельченной древесина

- синтетических или органических термопластичных полимеров или их смеси,

- комплекса специальных химических добавок ( модификаторов) , улучшающих технологические и другие свойства композиции и получаемой продукции, часто называемых также аддитивами.

От традиционных древесно-наполненных пластмасс (ДНП) композитные материалы отличаются высоким ( более 50 процентов) содержанием древесины по массе в составе общей композиции и соответствующим ее влиянием на свойства готового продукта. В ДНП древесного наполнителя не много и свойства такой пластмассы определяются, в основном, свойствами полимера. А когда древесины становится больше, то свойства композита определяются уже:

- свойствами матрицы,

- свойствами частиц древесины,

- характером связей между древесными частицами и матрицей,

- структурой полученного композита.

На рисунках ниже показаны три схематических структуры наполненного материала :

Cлабо-наполненный пластик, средне-наполненный композит и высоко-наполненный композит.

Содержание древесины в составе древесно-полимерного композита на основе термопластичных смол может меняться в широких пределах. Большинство американских производителей работают пока с составами, содержащими 50 — 70 % древесины. Европейские разработчики технологий экструзии ДПКТ стремятся получать композиции, содержащие более высокое наполнение древесиной — до 80% и более.

Древесина подвергается измельчению на специальных мельничных установках различного типа и превращается в древесную муку или в древесное волокно . В настоящее время наиболее широко для изготовления ДПК используется древесная мука. Производство древесной муки давно освоено отечественной промышленностью. Она используется как наполнитель пластмасс, сырье для взрывчатых веществ, для микробиопрома и т.д.). Наряду со специально измельченной древесиной в состав ДПКТ могут входить некрупные опилки и шлифовальная пыль.

Перспективным является использование в ДПКТ и древесных волокон по типу применяемых в производстве ДВП, МДФ и бумаги. Древесные волокна получают методом дефибрации, т.е. расщепления древесины на волокна. В некоторых случаях используют готовое волокно из картонных и бумажных отходов (макулатуры). Например, у китайской компании имеется опыт промышленной утилилизации в производстве ДПКТ бумажных молочных пакетов, содержащих одновременно полиэтилен, бумагу и даже алюминиевую фольгу.

Рис.1. Топливные гранулы

Рис.1. Топливные гранулы

Финскими специалистами проверена возможность использования в качестве сырья для изготовления компаунда стандартных древесных топливных гранул ( на экструдере типа Conex).

Гранулы проще перевозить и хранить, чем муку

Внешний вид топливных гранул, см. рис 1.

Древесная мука ( англ. wood flour, wood meal, нем holzmehl ) — изготавливается преимущественно из мягких, не смолистых, пород древесины, например сосны. Вовсе не исключается и применение твердых лиственных пород, только их несколько сложнее измельчать. В нашей стране мука выпускается по ГОСТ 16361-87 «Мука древесная. Технические условия».

За рубежом с успехом изготавливается древесная мука для использования в термопластичных ДПК из оболочек зерен растений (рисовой шелухи, ореховой скорлупы). Американское предприятия Heartland BioComposites LLC недавно освоило применение в качестве сырья пшеничной соломы.

В большинстве случаев размер древесных частиц в композите находится в пределах от 500 до 50 мкм. Частицы древесной муки могут принимать самые разнообразные формы. Отношение длин частиц муки к их ширинам находится в пределах от 1:1 до 4:1.

В мельничных установках в ходе размола выделение нужной фракции муки осуществляется при помощи системы сит или центробежными методами. За рубежом принято обозначать фракцию муки при помощи числа Mesh. По российскому стандарту подразделение древесной муки осуществляется по нескольким маркам.

У древесного волокна ( wood fiber ) длина зависит от породы древесины : у лиственных пород 1 — 1, 5 мм, у хвойных 3 — 3, 5 мм. Отношение длины к толщине древесного волокна составляет от 1 : 10 до 1 : 20.

Древесина традиционно используется в механической обработке металлов в качестве шлифующего и полирующего материала, так как обладает заметными абразивными свойствами. Эти свойства сохраняются и у древесной муки. Однако, абразивность древесины ниже, чем у стекловолокна и некоторых др. минеральных наполнителей, используемых в производстве наполненных пластмасс и композитов. Поэтому она считается относительно «мягким» наполнителем.

Скорость абразивного износа оборудования пропорциональна давлению в цилиндре экструдера (и фильере), температуре и скорости движения рабочей смеси относительно поверхности рабочих органов и естественно зависит от состава рабочей смеси ( соотношения количества муки и смолы, вида смолы, видов и количества смазочных материалов и др. факторов). В зависимости от стойкости рабочие цилиндры и шнеки экструдеров могут эксплуатироваться 1-2 года до замены или ремонта.

Насыпная плотность древесной муки и волокна может колебаться в пределах 100 — 300 кг/ м3. Влажность муки в поставке желательно иметь не более 8 %. В готовом композите влажность древесных частиц должна быть, как правило, менее 1 %. Чем меньше влаги в структуре материала, тем более он устойчив ко внешним воздействиям.

Существуют различные и иногда противоречивые мнения, относительно применения различных пород древесины и размеров частиц.

Отметим очевидные вещи:

- в исследованиях изучено влияние размеров частиц на механические свойства композитов, однако оно не очень велико;

- слищком мелкие (пыль) и слишком крупные частицы ухудшают прочность композита, однако это не всегда критично для готового изделия;

- крупные частицы снижают производительность подготовительного оборудования в силу их малой насыпной плотности;

- при плотности композита, приближающейся к 1,4 г/ куб.см, т.е. к истинной плотности древесины, порода древесины уже не имеет принципиального значения.

Композит, изготовленный из крупных частиц будет иметь более зернистую поверхность, подобную поверхности древесно-стружечной плиты и это может требовать шлифования, применения утолщенной облицовки и (или) отделки поверхности изделий. Например, из опыта мебельной промышленности, зернистость профилей, изготовленных фрезерованием из древесно-стружечной плиты не всегда удается скрыть при облицовывании дорогими декоративными пленками на основе пропитанных смолами бумаг общей массой до 130 г на 1 кв метр. А для облицовывания профилей из МДФ, обладающей мелкой равномерной структурой, могут успешно применяться более дешевые декоративные пленки массой менее 80 г на 1 кв.м. Кроме того, крупные частицы древесины, особенно находящиеся вблизи поверхности изделия более подвержены воздействию влаги и повреждению под воздействием неблагоприятных факторов внешней среды.

Очень мелкие пылевидные частицы (менее 50 мкм) имеют большую удельную поверхность и в силу этого требуют использования большего количества смолы для образования полноценной полимерной матрицы.

Примечание. В настоящее время проводятся исследования по использованию в композитных материалов микроцеллюлозы. Но это скорее будет уже друглй класс материалов, т.н. нанокомпозиты.

Окончательное превращение рабочей смеси в композитный материал происходит постепенно по зонам экструдера и в фильере. Полимер должен охватить всю поверхность частицы древесной частицы, внедриться в ее поры и тем самым обеспечить плотное молекулярное взаимодействие между древесиной и полимером. Это существенно отличает процесс экструзии ДПК от процесса экструзии обычных пластмасс, т.к. древесина плохо смачивается расплавом полимера. Интенсифицировать процесс смачивания за счет повышения температуры в экструдере сложно вследствие опасности тепловой деструкции древесины, полимера и возгорания смеси (при температуре более 200 град. С).

Поэтому, с точки зрения качества получаемой продукции и производительности процесса — очень важен технологический уровень применяемого оборудования и состав рецептуры смеси (качество базовой смолы, вид и количество вводимых в рецептуру добавок — модификаторов).

1. Технологическими и физико-механическими свойствами близкими к древесно-полимерным композитам являются композиционные материалы, получаемые на основе и других растительных волокон, например : пенька (Hemp), лен (Flax), сизаль (Sisal), кенаф (Kenaf) и др. волокнистых растений.

Растительные волокна могут вводиться в состав ДПК и одновременно с древесными волокнами. Применение недревесных волокон растительного происхождения особенно активно разрабатывается сейчас в странах Юго-Восточной Азии, в частности в Китае. Подробнее о волокнах см. специальное приложение и библиотеку Биокомпозиты.

2. При внешней простоте идеи производства ДПК , сама конструкция вещества древесно-полимерного композита имеет очень сложную структуру. Не менее сложны для описания и химические, физические и механические процессы технологии производства экструзионных ДПК. Эти сложности определяются сложностью и неоднородностью самой древесины.

С большим или меньшим успехом, в производстве ДПК могут использоваться любые термопластичные полимеры, однако на практике сейчас используются, в основном, четыре вида термопластичных смол: полиэтилен (PE ), полипропилен (PP), поливинилхлорид (PVC) и, в меньшем количестве, полистирол (PS). На диаграмме ( рис.4.2. ) отражены существующие соотношения применения различных смол и наполнителей и прогноз на ближайшие годы.

Рис.2. Состояние и прогноз применяемости базовых смол и наполнителей в производстве композитов

Таким образом, на первом месте по применяемости находится полиэтилен (высокой и низкой плотностей) , затем следует ПВХ и полипропилен. Однако, в Европе наболее перспективным считают полипропилен. В частности, немецкая фирма Advanced Extruder Technologies AG ( изготовитель оборудования для экструзии ДПК) указывает на следующие оптимальные соотношения наполнение композита древесиной для различных типов базовых смол:

- на основе ПВХ — 60 %

- на основе полиэтилена — 70 %

- на основе полипропилен — 80 % и более.

Существенный рост предполагается по всем видам композитов, но начиная с 2003 особенно быстро увеличивается применение, в качестве основы композита, и других ( не древесных ) растительных волокон.

Наряду со смолами заводского изготовления, поставляемых в виде суспензии или гранул, ряд американских компаний используют в производстве ДПК пластиковых промышленных и бытовых отходов ( упаковочной пленки, бутылок и т.п. ), подвергаемых мытью, сушке и измельчению.

Проводятся эксперименты и по использованию в термопластичных ДПК других промышленных термопластов — АБС-пластика, полиамидов (капрона, нейлона), поликарбонатов, полиэтилентерфталата и др. в первичных формах и отходов.

Ориентировочные соотношения мировых цен на сырье ( в английских фунтах за тонну , март 2003 г ), используемое в производстве ДПК приведено в табл. 4.1

Фасадная доска из ДПК

Фасадная доска, или сайдинг из древесно-полимерного композита имеет более длительный срок службы по сравнению с деревом, устойчива к ультрафиолету и влажности. Материал имитирует вид натурального дерева и не требует никакой обработки или покраски.

Фасадная доска, или сайдинг из древесно-полимерного композита имеет более длительный срок службы по сравнению с деревом, устойчива к ультрафиолету и влажности. Материал имитирует вид натурального дерева и не требует никакой обработки или покраски.

Такое покрытие удерживает тепло на 30% и увеличивает шумоизоляцию на 50%. Результат –значительная экономия на отоплении и расслабляющий комфорт тишины. И самое главное – не теряет свой внешний вид более 35 лет!

- Ширина 1 м

- Длина 3 м

- Материал Фасад ДПК SW Cedrus

- Доставка На следующий день

- Стоимость доставки 2000 руб.

- Монтажные работы От 800 руб./кв. м

- Гарантия До 15 лет

- Расчетные размеры площадки Ширина 1 м

- Длина 3 м

Правильный выбор материала для облицовки дома

При покупке фасадной доски из ДПК распространённой ошибкой является выбор низкого ценового предложения. По статистике: 60 клиентов из 100, пытаясь оптимизировать свои расходы, сравнивают предложения, отталкиваясь от стоимости за 1 м2. После приобретения низкосортного сайдинга покупатель сталкивается с такими проблемами:

- материал быстро выцветает;

- при нагревании на солнце теряет геометрию и внешний вид;

- в сырое время года разбухает по причине низкой плотности.

Чтобы избежать ошибок и подобрать оптимальную доску, раскроем основные правила выбора.

Какой связующий полимер используется для изготовления ?

Для производства сайдинга применяется три вида полимера:

- полиэтилен (HDPE);

- поливинилхлорид (PVC);

- полипропилен (PP).

Полиэтилен – это самый пластичный из применяемых полимеров. Преимущество его в том, что при низких температурах он сохраняет пластичность. Т. е. при возникновении нагрузок на стены, зимой, он не лопнет. Также плюс этого полимера – его цена. Сайдинг на основе полиэтилена стоит дешевле своих конкурентов из ПВХ и полипропилена, а простота работы с ним позволяет наносить разнообразные рисунки на поверхность фасадной панели.

Поливинилхлорид (PVC). Сайдинг на основе ПВХ 50% (50% древесная мука) тверже к истиранию, но довольно хрупкий. При падении льда с кровли может треснуть. Если решились на покупку, то следует монтировать подальше от ударных мест. Для минимизации хрупкости мы добавляем в состав присадки-пластификаторы, которые существенно увеличивают пластичность материала. Основным плюсом является ее низкая горючесть – чаще всего она имеет сертификат Г-2 как малогорючий материал.

Полипропилен (PP). Это самый редко используемый полимер при изготовлении ДПК панелей. В силу высокой стоимости из такого полимера нецелесообразно производить фасадные доски, но если вы встретили сайдинг из ПП, то будьте уверены – это дорогой и качественный материал. Как и ПВХ, он малогорюч и имеет пожарный класс Г-2.

На качество сильно влияет плотность материала. При низкой плотности материал впитывает влагу, и в период ее замерзания она разрушает структуру изделия. Поэтому при решении купить сайдинг из композитного материала, обращайте внимание на срез – он должен быть плотным и однородным на вид.

Гарантией качества является:

- применение оборудования, обеспечивающего высокую плотность;

- применение полимера первичной переработки;

- соблюдение технологии производства;

- испытание партий произведенной фасадной доски.

Основные причины низкого качества дешевого материала из ДПК:

- применение оборудования низкого класса, неспособного обеспечить высокое давление при формировании профиля;

- применение дешевого вторсырья для создания смеси древесно-полимерного композита;

- отступление от технологии производства ради увеличения скорости выпуска;

- применение дешевых красителей.

Покупая дешевую фасадную доску, вы рискуете потерять деньги, т. к. переделывать фасад придется уже через 3-4 года.

Обратите внимание, что на стоимость покупки может повлиять конструкция профиля.

Некоторые профили крепятся с помощью кляммеров, а некоторые простым саморезом. Например, фасадка «Премиум», в отличие от «Cedrus», сэкономит вам около 20% бюджета, потому что не нуждается в крепежных элементах. «Премиум» крепится обычным саморезом, закрученным в предварительно приготовленное отверстие чуть большего диаметра, чем тело крепежного элемента. Такая технология позволит панели двигаться при температурном расширении, не нарушая место крепежа.

По профилю сайдинг различается на три типа:

Декоративный – имеет легкую конструкцию, очень тонкий и не предназначен для обшивки больших поверхностей. Чаще всего его применяют для неответственных строений типа, клумб и т. п. (модель «эконом»).

Облегченный сайдинг. В конструкции такой фасадной доски есть лицевая плоскость, но отсутствует жесткое основание с обратной стороны, т. е. с другой стороны она имеет только ребра, обеспечивающие жесткость на продольный изгиб. Недостатком такой панели может стать поперечное выгибание при нагреве на солнце (модель «Cedrus»).

Усиленная конструкция профиля имеет две плоскости, соединенные ребрами. Прочность такого сайдинга из композита самая высокая. Он устойчив к нагреванию на солнце и отлично выглядит в любых условиях эксплуатации (модель «Премиум»). Цена за м2 сайдинга этого типа выше, но целиком оправдывается качеством.

Ограждения для террасы из ДПК в Москве

Категории

Секция ограждения

Ограждения MultiDeck из древесно-полимерного композита придадут законченный вид Вашей террасы

Они выглядят привлекательно и практично, а их монтаж достаточно прост.

Комплектация:

Крепление для перил

Крепление для балясин

Металлическая опора столба

Ограждение балконов, веранд, беседок, причалов и других видов террас – важный элемент архитектурного решения, придающее окончательный вид всей композиции. Перила, заборы, и ограждения зрительно выделяют функциональные зоны, выполняя при этом эстетическую и практическую и роль. Поэтому одинаково важное значение имеет как внешний вид, так и качество исполнения, применяемые материалы. Перила и ограждения используются как при создании внутренних помещений, так и на открытом воздухе. В последнем случае особенно большое значение придается эксплуатационным свойствам. Элементы ограждения должны уверенно выдерживать колебания температур в больших диапазонах, не набухать от влаги, не растрескиваться со временем, успешно противостоять воздействию насекомых, образованию плесени и др. Со всем этим отлично справляется древесно-полимерный композит – практичный материал, который сейчас активно используется для изготовления террасных досок, фасадных панелей, деталей ограждения.

В составе ДПК от MultiDeck большая часть приходится на древесину, поэтому неудивительно, что у досок сохраняется характерный древесный запах и текстура, напоминающая природную. В то же время, благодаря однородной структуре композита в древесно-полимерном композите не бывает сучков, скрытых полостей, трещин и других пороков, встречаемых у досок из дерева. В процессе изготовления ДПК в единый композит соединяются древесный материал (70%), пищевой полиэтилен первичного производства (24%) и функциональные добавки (6%), поэтому панели имеют равномерный окрас, что особо важно для эстетичности внешнего вида — при длительной эксплуатации на открытом воздухе.

Еще один важный плюс — сильно упрощается процесс монтажа, ведь комплект секции предлагается в виде несложного конструктора, сборку которого легко можно осуществить своими руками.

В комплектацию каждой секции MultiDeck входят следующие компоненты:

- столб, одеваемый на металлическую опору сверху

- крышка столба

- юбка столба

- перила

- крепления для перил

- балясины

- крепления для балясин

Также комплект дополняется набором специализированного крепежа, дополнительно необходимо будет приобрести металлическую опору столба.

Оставить комментарий