Приспособления для заточки

Угол заточки — это очень важный параметр лезвия, от которого зависят режущая способность и долговечность заточки. При уменьшении угла заточки режущие свойства инструмента возрастают, а вот прочность его лезвия, особенно при ударах и соприкосновениях с твердыми телами, снижается. Поэтому для того или иного инструмента практикой рекомендованы определенные углы заточки, при этом, чем тверже обрабатываемый материал, тем больше угол заточки, причем это правило справедливо даже для обычных кухонных ножей.

Как правило, на заводе лезвие затачивают под оптимальным углом для конкретного инструмента, а когда дело доходит до заточки затупившегося инструмента, нужно просто сохранить уже имеющийся угол заточки. Однако, выполняя заточку без специальных приспособлений, придется сосредотачивать все внимание на правильном положении затачиваемого лезвия при его контакте с абразивом. Значительно упрощается эта задача благодаря специальным приспособлениям, без которых, кстати, не обойтись, если потребуется изменить угол заточки.

Приспособления, описанные ниже, предназначены для ручной заточки не случайно, электроточила не дают хороших результатов. От быстрых оборотов абразивного круга железки после каждой заточки становятся все мягче и быстрее тупятся. Многие мастера давно отказались от электроточил и теперь затачивают инструмент вручную, используя специальные приспособления для заточки. При этом такие приспособления можно купить или сделать своими руками. Усилия и время, затраченные на их изготовление, быстро оправдаются сокращением времени заточки и более высокой производительностью труда, лучшей степенью остроты режущего инструмента.

Приспособления для заточки ножей

Брусок под требуемым углом зажимается, с помощью винтов, между двумя деревянными угольниками. Угол можно точно выставить использую правила тригонометрии. Так для ножа с углом заточки 30°: угол x=30°/2=15°; угол y=90-x=90°-15°=75°; отношение b/a=tg(y)=tg(75°)=3.732 (можно определить калькулятором Windows в инженерном режиме); тогда если b=15 см, a=15/3.732=4.0 см.

В другом варианте абразивные бруски зажимаются в гнезде ориентирующем его под определенным углом.

Недостаток такого варианта в невозможности плавной регулировки угла наклона бруска.

Фирменные аналоги такого приспособления:

Как определить угол заточки ножа при помощи ножниц, и даже без транспортира, читайте здесь.

Вместо того чтобы ориентировать лезвие ножа горизонтально, его можно ориентировать и вертикально, что так же проще, чем размещение точильного бруска горизонтально и удержания затачиваемого ножа под требуемым углом. При этом достаточно под брусок положить какой-нибудь предмет, например деревяшку с нужным углом.

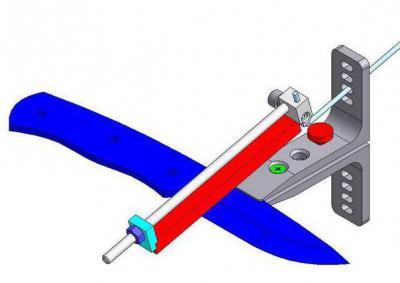

В следующем приспособлении затачиваемый инструмент фиксируется, а брусок перемещается под выбранным углом благодаря направляющей, к которой он прикреплен:

Резьбовая штанга М8, две большие шайбы и гайки надёжно удерживают брусок длиной 200 мм, термоусадочная трубка закрывает резьбу. Два зажима для бумаг фиксируют подставку направляющей на требуемой высоте, обеспечивая плавную регулировку угла заточки. Основание — брус 40 мм, который при работе удерживается в руке. Это, наверное, наиболее простой вариант среди подобных самодельных приспособлений для заточки. Другие устройства, при более сложной конструкции, отличаются прочностью, устойчивостью и удобством:

Фирменный аналог приспособлений такого типа:

Приспособления для заточки стамесок и ножей рубанков

При этом угол заточки будет зависеть от высоты брусочка относительно поверхности абразива и расстояния от лезвия до места крепления. При заточке с одной стороны устройство опирается лезвием на абразив, с другой на угол брусочка. Для лучшего скольжения деревянного бруска по столу и предохранения поверхности стола от повреждения, под деревянный брусок следует что-то подложить, например, стекло.

Существенный недостаток такого варианта в использовании только части поверхности абразива. Чтобы убрать этот недостаток, достаточно немного дополнить устройство:

Приспособление может быть с роликами:

Приспособление представляет собой стальную скобу, внутри которой на заклепках или винтах закреплена полка. Зажимной винт с пяткой позволяет крепить затачиваемый инструмент. На вращающуюся ось насажены ролики, а на них — отрезки резинового шланга. При заточке приспособление с зажатым в нем инструментом прокатывают по абразивному бруску, однако в этом случаи часть длины абразивного бруска не используется.

Верстак своими руками

Сделать верстак своими руками достаточно просто, при этом верстак будет компактным. Самодельный верстак может заменить складные верстаки продающиеся в магазинах, при этом он будет превосходить их по устойчивости и прочности. Даже если что-то сломается, Вы легко почините его т.к. все сделано своими руками.

Изначально этот столярный мини-верстак предназначен для работы с деталями на большей высоте, чем это позволяет большой верстак. Но его также можно прикрепить к обычному столу. Фиксация на столе придает верстаку устойчивость, которой лишены маленькие верстаки. Этот верстак достаточно надежен и прост в изготовлении. На фото верстак сделанный из клена, однако, подойдет и другая твердая древесина.

Размеры верстака можно уменьшить или увеличить, в зависимости от его предназначения, только при увеличении размеров, увеличится вес верстака и расход материалов.

Для большей компактности верстак можно сделать без ножек, а для фиксации на столе струбцинами, предусмотреть специальные выступы. И тогда, такой самодельный верстак будет превосходить фирменные складные верстаки не только по устойчивости и прочности, но и по компактности. Главное чтобы после крепления верстака к столу, тиски были за краем стола, что позволит зажимать в тисках длинные доски (и т.п.) как показано на первом фото.

Тиски позволяют зажимать обрабатываемую деталь разными способами. Верстак снабжен отверстиями на крышке (верстачной доске) и на тисках для закрепления деталей на крышке при помощи клиньев.

Шиповые соединения проклеиваются.

Передняя часть верстака прикручивается к крышке (верстачной доске) большим количеством шурупов.

Зажимающий механизм можно изготовить из длинных винтов, сделав вращающие ручки любой другой конструкции удобной в изготовлении. Деревянный квадратик, между ручкой и тисками, приклеивается. Деревянную прокладку, конечно же, можно заменить сальной шайбой.

Прикручивание крышки шурупами может вызвать затруднения.

Стоит еще раз повториться, что нет нужды слепо копировать конструкцию, некоторые шурупные соединения можно заменить винтовыми, и тогда верстак будет разборным, про ножки и размеры уже упоминалось. У Вас может получиться и такой верстак:

Законченный верстак можно пропитать олифой.

Следующий верстак, напольный, и хотя на фото он похож на скамью, его высота нормальная. Конструкция верстака предельно проста. Его изготовление начинают с выкраивания основных деталей (крышки, проножек, установочной пластины) из листа фанеры толщиной 18-20 мм. Ножки делают из сосновых досок сечением 50×100 мм, торцуя их под углом установки, равным 105°. Кромки продольных проножек и установочных пластин, прилегающих к крышке, тоже торцуют под углом 105°.

Собирают крышку и другие фанерные детали в единую конструкцию на шурупах с потайными головками, предварительно разметив, высверлив и раззенковав направляющие отверстия.

Ножки, вставив в пазухи, образованные царгами и крышкой, фиксируют деревянными стержнями — штифтами. Это делает верстак складным (разборным). В разобранном состоянии ножки верстака размещаются под верстачной доской.

К передней продольной царге («фартуку») целесообразно прикрепить блок розеток с выключателем для подключения электроинструмента. А к внешним боковым царгам можно привернуть ручки, тогда будет удобнее переносить верстак.

Отсутствие верстачных тисков можно компенсировать отверстиями в верстачной доске, при этом для фиксации деталей используются специальные приспособления, например верстачный зажим.

Длину ножек и размеры верстачной доски можно сделать в соответствии с индивидуальными требованиями.

Самодельный станок для заточки ножей своими руками: схема, инструкция, особенности изготовления

Каждому мужчине в доме будет полезен удобный станок для заточки ножей своими руками. Ведь зачастую о хозяине судят по тому, насколько остер этот кухонный инструмент.

Существует множество приемов при затачивании лезвий ножей. К примеру, для процесса, проводимого в домашних условиях, достаточным будет только брусок для обточки или же готовые приспособления с угловой формой зазора.

Для подправки дорогостоящих ножей охотников европейские производители выпускают приспособления в виде твердых брусков, основу которых составляет высокопрочный сплав.

В этой статье будет описано изготовление станка для заточки ножей своими руками.

Почему ножи тупятся?

Какова причина того, что нож при резке затупляется? Это можно объяснить тем, что на режущую кромку свое отрицательное воздействие оказывают абразивные частицы, которые имеются в нарезаемом материале. К примеру, они присутствуют на овощах, бумаге. Говоря простым языком, лезвие подвержено постепенному стиранию.

Следующая причина заключается в невозможности удерживать лезвие в нужном положении постоянно. Любое дрожание руки вызывает наклон ножа, что влечет за собой нагрузку бокового характера.

Техника затачивания

Техника затачивания заключается в унифицированных, но вместе с тем довольно трудоемких способах. Главная задача заключена в устранении повреждений клинка. Надо отметить, что многим такая процедура, как затачивание ножей, обеспечивает хорошее расположение духа и успокоение.

Основное правило при данном процессе — соблюдение точно заданного постоянного угла. Сила здесь не требуется. Главное, чтобы брусок и лезвие встречались под определенным углом. В этом и состоит основное правило техники заточки.

Что нужно делать для поддержания постоянного угла?

Для того чтобы угол имел постоянный показатель, существует два способа. Первый заключается в приобретении навыка заточки. Контроль показателя угла можно произвести посредством обычного маркера. Им следует закрасить подводы и после нескольких циклов затачивания посмотреть насколько сохранилась краска. Если она стерлась неравномерно, то клинок хорошо не обрабатывается.

Если затачиваемый нож декоративный, то следует заклеить клинок скотчем так, чтобы открытой осталась только кромка для нарезания. Даже если вы неудачно направите руку, на клинке не останутся царапины.

Важным моментом является и то, чтобы направление лезвия по бруску осуществлялось перпендикулярно по отношению к кромке в местах соприкосновения. На самом деле выполнить это достаточно трудно. Допустимо, чтобы угол между кромкой и лезвием составлял менее 90 градусов. А вот при направлении вдоль режущей кромки такой показатель не подходит.

Абразивные частицы бруска могут оставить на лезвии канавки, которые никогда не заточатся, но при резке будут играть свою положительную роль. Если канавки будут сориентированы вдоль режущей кромки, то при резке они ничем не будут полезны. Самое плохое, что режущая кромка может вообще отломиться.

Важно чтобы брусок был длинным. Он должен составлять полторы или две длины клинка. Допускается, чтобы брусок из алмаза был несколько короче, так как он шлифует быстрее и лучше. Его ширина не играет значительной роли. Если он большей ширины, то работать на нем удобнее и меньше шансов завести клинок за пределы приспособления. Это может повредить его боковую поверхность или же лезвие.

Изготовление станка для заточки ножей своими руками

Самодельные устройства для заточки ножей бывают разных конструкций. Все, что требуется от изготовителя — это наличие нужного материала и навыки работы с инструментами.

Принципом функционирования такого устройства, как ручной станок для заточки ножей своими руками, является удержание лезвия ножа в вертикальном положении и вождении им по закрепленному под нужным углом бруску. Это намного легче, чем размещение бруска для заточки горизонтально и удержание ножа под нужным углом.

Для того чтобы изготовить станок для заточки ножей своими руками, нужен кусок ламината, рейка из дерева, наждачная бумага и пара ботов с барашками. Заменой ламинату может послужить ДСП или фанера

Для изготовления держателя для ножей надо отрезать часть материала. Чтобы брусок при затачивании не задевал держатель, следует зачистить его край под углом посредством наждака.

Необходимо разметить и отрезать верх вертикальной стойки, которая будет служить опорой для бруска. Угол выбирается в два раза меньше того, с которым будут производиться затачивание ножа. Для кухонных ножей рекомендуется брать угол в 10-15 градусов.

Станок для заточки ножей своими руками, чертежи которого составляются заведомо, предполагает правильный расчет длины основания стоек. Учтите, что на показатель высоты повлияет последующая установка поперечной опоры. После этого все детали обрезаются, а края зачищаются.

Намечаются и просверливаются отверстия в основании и пластине для прижима болтов, фиксирующих лезвие. При разметке выдерживается расстояние отверстий от края основания. Это нужно для универсальности приспособления, так как у всех ножей своя ширина. Прижимная пластина закрепляется болтами.

Вертикальные стойки крепятся шурупами. Учитывается и тот момент, что нагрузка на низ невелика. В этом случае лучше прибегнуть к использованию термического клея. Точно таким способом крепится горизонтальная перекладина. Точильное приспособление почти готово. Остается изготовить брусок.

Для его изготовления отрезается рейка нужной длины. На один край приклеивается наждачная бумага с нужным размером абразива. Для оптимизации результата можно прибегнуть к изготовлению нескольких брусков с разными показателями зернистости. Лучшим считается диапазон Р600 – Р2000. С целью защиты рук от порезов надо прикрутить рукоятку на верхней стороне рейки.

В итоге получается самодельный станок для заточки ножей своими руками, отличающийся высокой функциональностью и практичностью. При работе приспособление упирается в край стола, что довольно комфортно при его использовании.

Станок для заточки ножей своими руками бывает и иного вида. В данном случае его основу составляет резьбовая штанга М8. Употреблены две крупные шайбы и гайки, которые служат для удержания бруска длиной в 200 мм.

Термоусадочная трубка закрывает резьбу. Пара зажимов для бумаг служат фиксаторами подставки направляющей на нужной высоте. Этим обеспечивается плавное регулирование угла заточки. Основание составляет брус, толщина которого составляет 40 мм. Он поддерживается рукой.

Как осуществляется затачивание фуговальных ножей своими руками

Каждый хозяин, у которого имеется рубанок или же фуговальный станок, наверняка сталкивался с проблемой затачивания их ножей. Периодически приобретать новые обходится дорого. Ножи можно с легкостью заточить своими руками. При этом применяются специализированные станки или же точильные камни. Если фуговальный станок используется постоянно, то лучше будет изготовить станок для заточки ножей своими руками.

Станок для затачивания фуговального ножа своими руками

Для затачивания фуговального ножа используют специальное точильное оборудование. Станок для заточки ножей своими руками обладает компактными размерами. Его можно установить в гараже или же на приусадебном участке.

Многие интересуются, как сделать станок для заточки ножей своими руками. Для изготовления приспособления нужно найти определенные детали. Возможно, подобные запчасти завалялись в вашем сарае или же гараже. Также их можно приобрести посредством интернета.

Станок для заточки фуговальных ножей своими руками состоит из:

В первую очередь следует найти планшайбу. Это самая главная составляющая будущего оборудования. Именно она отвечает за процесс затачивания. Ножи фуганка узки, а планшайба служит гарантом полноценной и безопасной заточки. Эту деталь придется купить новой, а вот остальные можно использовать и старые.

Лучше приобретать планшайбы немецкого или же американского производства. Средняя стоимость детали составляет 25 000 рублей.

Следующий шаг — нахождение двигателя, мощность которого должна составлять 1-1,5 кВт. Покупать его не обязательно. Подойдет любой, даже от старой стиральной машины. А вот стол, кожух и пылесос наверняка найдутся у каждого.

Основные этапы изготовления устройства

Когда стол выбран, то двигатель закрепляется непосредственно под ним. К движущей части прикрепляется планшайба. Двигатель изначально должен быть оснащен кнопкой, обеспечивающей включение и отключение агрегата. Она должна удобно располагаться.

Для надежной защиты планшайбу закрывают кожухом квадратной формы с одним вырезанным углом. Именно эта область и подлежит заточке.

На нижней поверхности стола в области прохождения заточки делается отверстие такого же диаметра, как у шланга пылесоса. Наличие пылесоса не является принципиальным, но установить его желательно. Он удаляет ненужную грязь от обработки лезвия.

Что необходимо знать?

Крепление двигателя под основанием планшайбы не является обязательным условием. Можно сделать так, чтобы детали соединялись посредством ремня. В этом случае конструкция будет отличаться сложностью.

Станок для заточки ножей фуганка своими руками также подойдет для пил и топоров.

Заточка ледобура

Острые ножи ледобура дают возможность рыбаку быстро делать лунки вод льду водоемов. Однако с течением времени любые инструменты для резки затупляются и требуют заточки.

Для рыбаков качественный ледобур является большой гордостью. Зачастую на водоемах устраиваются истинные соревнования по скорости сверления прорубей. И не всегда победа улыбается молодым и крепким рыбакам, которые вооружены приспособлениями импортного производства. Бывают случаи, когда в состязании в роли победителя оказываются бывалые рыболовы, оснащенные простыми инструментами советского производства. Причина высокой скорости сверления лунки кроется в хорошей заточке ножей и правильности настройки устройства. Рыболовы-новички, купив новые шведские устройства, даже глазом не успевают моргнуть, как их ножи становятся затупленными. Мельчайшие песчинки и камешки во льду способствуют образованию сколов и выбоин на лезвии.

Заточка приспособлений осуществляется самыми разными способами. Многие наши предки вообще не знали, что такое профессиональный шлифовальный станок. В большинстве случаев заточка выполнялась посредством приспособлений, выполненных вручную.

Самодельный станок для ледобура: что понадобится для его изготовления?

Для изготовления такого устройства, как станок для заточки ножей ледобура своими руками, понадобятся две полоски из стали, толщина которых составляет 4 мм, ширина — 60 мм, а длина — 200 мм. В качестве полосы зачастую используется рессора от автомобиля. Но она очень трудно сгибается.

Ход работы

Для начала следует изготовить корпус устройства. Стальные полоски изгибаются таким образом, чтобы фаски ножей, прижимаемых к концам дуги, были не только параллельны, но и находились в одной плоскости.

После изготовления дуги из такой же стальной полосы изгибается прижимная пластина, служащая фиксатором затачиваемых ножей

В корпусе и прижимной пластине просверливаются отверстия для болтов М12 или же М14. Стянув посредством болта и гайки корпус и прижимную пластину, зажимаем между ними ножи и проверяем прочность их прилегания к поверхности торца круга из наждака.

Если ножи расположены не под требуемым углом (фаски не прилегают точно к кругу), то устройство дорабатывают, подгибая до соответствующего уровня корпусную дугу. Если же ножи стоят правильно, то конструкция разбирается, а к дуге корпуса по обеим сторонам привариваются ребра жесткости.

Заточка ножей проводится лучше на наждачном камне, который вращается горизонтально. В этом случае при смачивании ножей водой, последняя остается на лезвии и камне дольше, обеспечивая их сохранность. Чаще опускайте ножи в воду. Это поможет избежать перегревания стали.

Минус устройства

К минусам устройства можно отнести невозможность осуществления заточки ножей, обладающих разными углами режущей фаски. А ведь каждый производитель ледобуров предлагает свои модели. В этом случае подойдет универсальное устройство.

Изготовление универсального приспособления для заточки ледобура

Конструкция универсального назначения позволяет производить заточку ножей под любым углом режущей кромки. С плавностью меняя угол между плечами агрегата, на которых крепятся винтами ножи, можно произвести фиксацию нужного положения ножей по отношению к плоскости точильного камня.

Для изготовления этого устройства надо найти дверной навес с минимальным люфтом, а также винт М8 или же М10 со своей гайкой. В плечах навеса просверливаются отверстия. Их диаметр составляет 6-7 мм (для крепления к ним ножей посредством винтов).

Из стальной полосы, толщина которой составляет 3 мм, делается фиксирующая пластина с прорезью для крепящего винта. Пластина и винт привариваются к плечам навеса.

Бывает, что производится заточка ножей, расположение отверстий которых не соответствует отверстиям в навесе. В этом случае в плечах сверлятся дополнительные отверстия для ножей нестандартного вида. В этом случае приспособление обладает большей универсальностью.

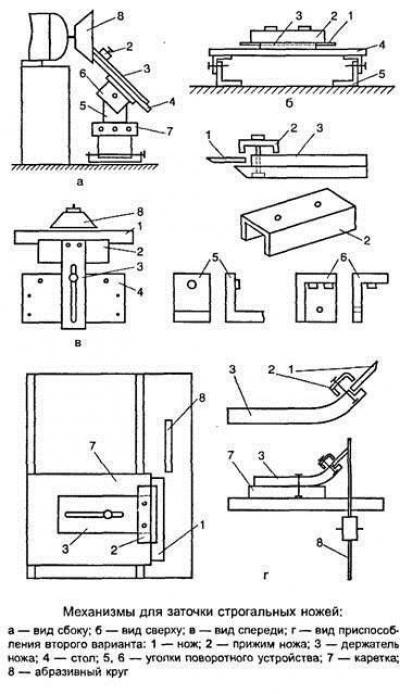

Как затачиваются ножи строгального станка?

Такие приспособления, как строгальные станки и рейсмусы, можно часто увидеть в загородных домах. Их посредством необработанный пиломатериал доводится до нужного состояния. Ножи этих приспособлений, как и любые другие, тупятся. Если вы пользуетесь ими часто, то лучшим выходом будет заточка ножей для строгального станка своими руками. Для изготовления точильного оборудования в домашних условиях потребуются различные материалы: металл, алюминий или дерево.

Держатель для ножей можно сделать из деревянного бруска. Сделав посредством дисковой пилы пропилы под 45 градусов, вы сможете произвести заточку ножей ленточной шлифовальной машиной или же большим бруском. Если последнего нет, то на гладкую поверхность из металла, дерева, ДСП или же стекла крепится наждачная бумага.

Держатели для ножей можно изготовить из подручных материалов. Оптимальным решением станет использование металлических уголков, которые имеют показатель 90 градусов. При размещении двух ножей по бокам угол заточки каждого будет равен 45 градусам. При помощи винтов можно закрепить ножи вторым уголком.

Сверлильный станок своими руками

Георгий Меньшиков

Георгий Меньшиков- 6 ноября 2017

- Самоделки для гаражаинструмент

Собираем настольный сверлильный станок с асинхронным двигателем своими руками.

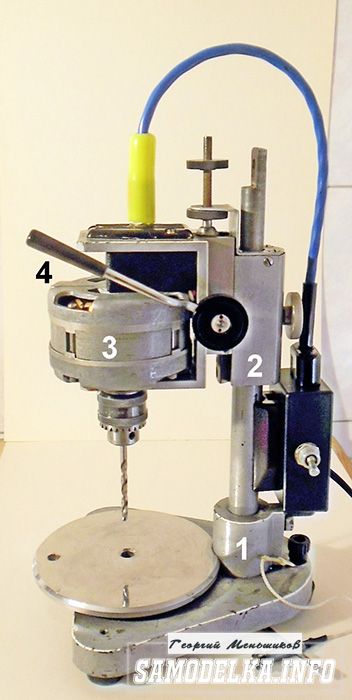

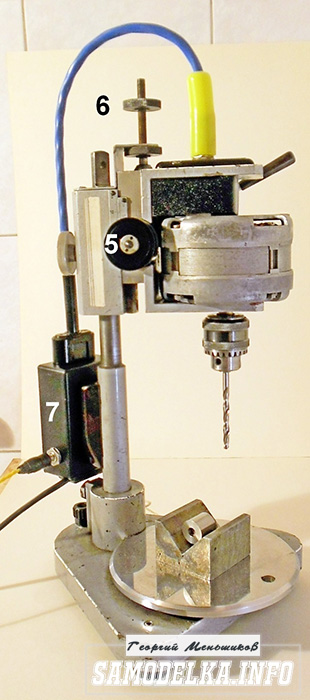

Деталь (1) для станка, который собрался делать, я нашел на шоссе, едва не пропоров об нее колесо.

Остановился, чтобы выбросить ее в кювет, покрутил в руках и бросил … в багажник.

Подошла идеально, словно ее специально делали для моего станка. Осталось только приделать к ней столик и проточить стойку, чтобы надеть на нее каретку от микроскопа (2). К подвижной части каретки, на кронштейне, прикрепил двигатель (3) с патроном на его валу. На правой ручке каретки сделал рычаг сверления (4), а на левой установил барабан со спиральной пружиной (5), поднимающей подвижную часть каретки вместе с мотором в верхнее положение.

Глубину сверления можно заранее выставить по шкале, снабженной нониусом, путем вращения гайки (6) на винте, прикрепленном к подвижной каретке.

В исходном положении сверло установлено над отверстием в столе основания, что удобно при сквозном сверлении деталей.

При необходимости, сверлильный блок (мотор с кареткой) можно поднять по стойке или повернуть.

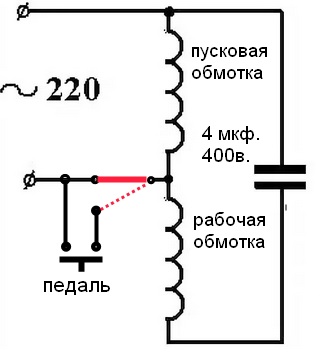

Мотор станка — асинхронный двигатель 6 ватт 1400 об./мин. Его обмотки включены инверсно, чтобы увеличить крутящий момент на валу. Пусковая обмотка включается в сеть, а рабочая подключена через конденсатор. Такое включение вполне допустимо, так как при сверлении двигатель работает недолго и не греется.

На стойке станка укреплен небольшой пластмассовый корпус (7) к которому подведены шнур питания и кабель от двигателя. Там же находятся: выключатель, конденсатор и разъем для педали. В нижнем положении выключателя двигатель включен в сеть, а в верхнем подключается педаль пуска.

Работа с педалью очень удобна. При сверлении обе руки заняты. Одна — удерживает деталь, а вторая управляет подачей сверла.

При вращающемся сверле трудно прицелиться в накерненную точку.

Посмотрите на фото. Где кернение, а где сверление! С педалью таких ошибок нет. Сверло опускается точно в накерненое место сверления, а затем педалью включается двигатель. Кроме того, педалью можно быстро выключить двигатель в аварийной ситуации, например при заедании сверла в детали.

Изготавление патрона станка

В хорошем станке сверло не должно бить, а сделать это очень трудно.

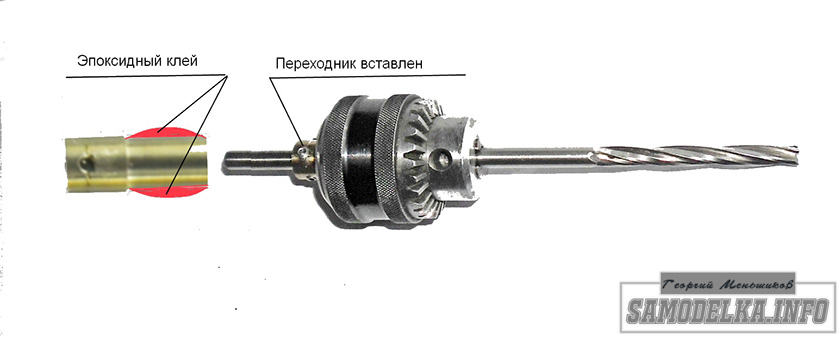

Патрон на вал двигателя просто так не установишь. Необходим переходник с конического отверстия патрона на цилиндрический вал мотора. Изготовить конический переходник с нужной точностью на обычном токарном станке практически невозможно, поэтому было найдено другое решение проблемы.

Прежде всего, нужно изготовить упрощенный переходник.

На чертеже показан переходник к патрону В10 с укороченным конусом Морзе, в котором не нужна коническая поверхность. Сделав такой переходник, обязательно проверьте его сопряжение с валом мотора.

Затем нужно изготовить или подобрать стержень, диаметр которого точно соответствует валу мотора. Проверьте сопряжение стержня с изготовленным переходником. При изготовлении станка таким стержнем служила патимиллиметровая фреза.

Теперь нужно просверлить дно патрона сверлом несколько большего диаметра, чем стержень.

Слегка, тонким слоем машинного масла, протрем стержень, чтобы он не склеился с переходником. Через просверленное в патроне отверстие вставляем стержень в патрон и зажимаем его как сверло.

Обмазываем переходник густым эпоксидным клеем (например, Поксиполом, который продается в любом хозяйственном магазине) и по стержню вдвигаем его в патрон.

Переходник надо вставить до упора, но не вбивайте его, чтобы не сдвинуть стержень в кулачках патрона. Провернем раз-другой переходник на стержне, чтобы клей растекся, и оставим сборку сушиться. Через сутки вынимаем стержень и патрон можно одеть на вал двигателя.

В результате мы получили идеальное осевое совпадение кулачков патрона с осью двигателя. При склеивании ось переходника сцентрована с кулачками патрона технологическим стержнем, а все перекосы и зазоры между конусом патрона и переходником заполнены клеем.

Позже стало понятно, что требования к точности изготовления переходника, кроме допуска на отверстие, можно снять, так как клей компенсирует погрешности изготовления (кстати, не только переходника, но и отверстия в патроне). Именно так и был изготовлен переходник к настольному станку.

Автор статьи “Сверлильный станок своими руками” Георгий Меньшиков

Самодельные станки и приспособления для домашней мастерской

Дрель электрическая — это компактная, лёгкая, простая в эксплуатации и транспортировке машина. Она незаменима в домашней мастерской, в гараже и на стройке. Кроме сверлильных операций, её можно приспособить для выполнения токарных, фрезерных, шлифовальных и других работ. Многие умельцы на базе дрели создают самодельные станки и приспособления для домашней мастерской. Их используют в гараже для простых токарных работ по дереву и металлу.

Дрель электрическая — это компактная, лёгкая, простая в эксплуатации и транспортировке машина. Она незаменима в домашней мастерской, в гараже и на стройке. Кроме сверлильных операций, её можно приспособить для выполнения токарных, фрезерных, шлифовальных и других работ. Многие умельцы на базе дрели создают самодельные станки и приспособления для домашней мастерской. Их используют в гараже для простых токарных работ по дереву и металлу.

Оборудование мастерской

Не всегда с помощью ручной дрели можно просверлить точное отверстие. Если возникла такая необходимость, применяют стационарный сверлильный станок. Он, безусловно, точный и безопасный, что и нужно при обработке твёрдых элементов сверлом большого диаметра.

В гараже или мастерской редко встретишь такой станок в основном из-за цены, он дорогой, кроме того, громоздкий, занимает много места, используется редко. Дрель на штативе — лёгкая, удобная в транспортировке конструкция, при этом выполнит все требования, предъявляемые к настольному сверлильному станку.

Стационарное сверлильное устройство

Самодельный станок на базе дрели обеспечит высокую точность сверления в любых условиях — устанавливается на столешницу верстака или на полу. Он состоит из нескольких элементов. Главными, конечно, являются основание и колонна. Первая деталь отвечает за стабильность машины, установленной на ровной поверхности. Вторая, в свою очередь, позволяет плавно и очень точно перемещать дрель вверх и вниз при бурении.

Самодельный станок на базе дрели обеспечит высокую точность сверления в любых условиях — устанавливается на столешницу верстака или на полу. Он состоит из нескольких элементов. Главными, конечно, являются основание и колонна. Первая деталь отвечает за стабильность машины, установленной на ровной поверхности. Вторая, в свою очередь, позволяет плавно и очень точно перемещать дрель вверх и вниз при бурении.

Стальная колонна не деформируется даже под воздействием наибольшего давления, чтобы обеспечить перпендикулярность сверления. Помимо высокой точности, стоит упомянуть о безопасности работы. Если надёжно закрепить заготовку в тисках на рабочем столе, то во время сверления не возникнет риска травмы.

Настольный станок на базе дрели обеспечивает точное сверление отверстий в деталях сложных форм, например, круглых, овальных, а также под углом в 90 градусов. Без него не обойтись домашнему мастеру, где инструмент не используется интенсивно. Для изготовления настольного вертикально-сверлильного станка на базе дрели можно использовать готовые стойки или штативы. Они вполне пригодные для применения.

Как гарантирует производитель, стойка для вертикального бурения пригодится везде, где существует необходимость выполнения сверлильных операций при ремонте металлических конструкций, деревянных деталей. Изделие изготовлено из качественных материалов, обеспечивает стабильность и надёжность крепления, благодаря чему качество работы хорошее. Продукт этого типа отлично сокращает время на работу.

В частных гаражах можно встретить самодельные станки, где в качестве стойки для дрели приспособлены штативы от фотоувеличителей и кодоскопов, домкраты и автомобильные рулевые рейки подходящей конструкции. Есть станки, изготовленные полностью из дерева. Дрель представляет собой универсальный механизм, при помощи которого можно конструировать самодельные станки по дереву.

Деревообрабатывающий станок

Используя дрель в качестве электрического привода, можно собрать самодельные станки и приспособления для гаража. Например, токарный станок по дереву за несколько дней из доски и горсти шурупов. Чертежей для изготовления станков никто не делает, всё создаётся по придуманному проекту.

Начать нужно с поиска подходящей доски для основания, на котором будет крепиться передняя бабка с отверстием под шейку дрели.

Начать нужно с поиска подходящей доски для основания, на котором будет крепиться передняя бабка с отверстием под шейку дрели.- Затем сделать заднюю бабку. Для этого к бруску, который будет скользить по станине, прикрепить стойку для центра задней бабки. В стойке сделать гнездо под подшипник. По диаметру внутреннего кольца подшипника из болта выточить центр, запрессовать в подшипник.

- Задняя бабка имеет прорезь, а в станине установлена шпилька, на которую надевается бабка и фиксируется гайкой с барашком. В патрон дрели зажимается трезубец, на который одним концом крепится заготовка, другой поджимается центром задней бабки. Простой, рабочий станок по дереву для домашней мастерской готов.

Кроме самодельного сверлильного и токарного оборудования домашней мастерской, своими руками можно сделать фрезерный станок по дереву. Для привода можно выбрать электродрель или ручной фрезер.

Станина для болгарки

Болгарка, как и электродрель, стремительно вошла в нашу жизнь и заняла место универсального инструмента. С её помощью можно резать трубы, листовой металл и прутки, камень и плитку, шлифовать и полировать. Широкое применение она нашла в автосервисе при ремонте кузовов машин. Для удобства в работе можно сделать отрезной станок.

Болгарка, как и электродрель, стремительно вошла в нашу жизнь и заняла место универсального инструмента. С её помощью можно резать трубы, листовой металл и прутки, камень и плитку, шлифовать и полировать. Широкое применение она нашла в автосервисе при ремонте кузовов машин. Для удобства в работе можно сделать отрезной станок.

Чтобы было дешевле и проще, делают его из дерева. Как и в каждом станке делается основание, материалом может быть древесно-стружечная плита размером 400 х 400 х 20 миллиметров. Снизу к плите шурупами присоединить ножки в виде двух реек 40 х 40 миллиметров. Сверху к плите прикрепить брусок высотой 100 миллиметров, толщиной 50 миллиметров. К бруску шурупами крепится дверная петля с длинной пластиной. К пластине крепится болгарка при помощи хомута. Все, самодельное приспособление для домашней мастерской, выполняющее роль отрезного станка готово. Для безопасной работы на основание устанавливают машинные тиски.

Точило для гаража

Наждак, электроточило, станок заточной — так называют инструмент, без которого не обходится мастерская, частный гараж, автосервис. Точило самое нужное приспособление при ремонте автомобилей, изготовлении слесарных изделий, заточке инструмента, шлифовке металлической поверхности поделок. Необязательно покупать этот полезный механизм, вполне можно обойтись самоделкой на базе электродрели. Для начала необходимо выбрать место на столе и при помощи двух деревянных скоб толщиной 40 миллиметров и двух шурупов закрепить дрель.

Наждак, электроточило, станок заточной — так называют инструмент, без которого не обходится мастерская, частный гараж, автосервис. Точило самое нужное приспособление при ремонте автомобилей, изготовлении слесарных изделий, заточке инструмента, шлифовке металлической поверхности поделок. Необязательно покупать этот полезный механизм, вполне можно обойтись самоделкой на базе электродрели. Для начала необходимо выбрать место на столе и при помощи двух деревянных скоб толщиной 40 миллиметров и двух шурупов закрепить дрель.

Для упора руки или инструмента надо сделать подручник. Для этого можно применить толстослойную фанеру толщиной 20 миллиметров. Крепится подручник к столу, выставляется под наждачным кругом. Для того чтобы стружка свободно падала на пол и была возможность использовать наждачные круги разного диаметра в подручнике вырезается прямоугольное отверстие шириной чуть больше толщины абразивного инструмента. Для регулировки подручника на разную высоту необходимо установить набор пластин из фанеры, и закрепить шурупами. Верхнюю плоскость подручника закрыть стальной пластиной. Всё, полезный электроинструмент для дома готов к эксплуатации.

Фрезерные машины

Среди специалистов по деревообработке бытует мнение, что фрезер самый необходимый инструмент для столярной мастерской. Он может даже заменить некоторые электроинструменты, например, циркулярную пилу, дрель и даже фуганок. Существует два основных вида фрезеров:

Погружной работает следующим образом: фреза погружается в материал и движется по заданному контуру. Кромочный не позволяет погружать фрезу, у него глубина фрезерования выставляется заранее и фиксируется. По мощности фрезеры делятся на три категории:

- малый от 500 до 1200 ватт;

- средний от 1100 до 1900 ватт;

- мощный от 1900 до 2400 ватт.

Фрезеры малой мощности лёгкие, компактные, манёвренные, удобные в эксплуатации и позволяют выполнять все задачи домашней мастерской — это лучший выбор для дома. Правда, малая мощность накладывает свои ограничения. Устройство работает с фрезами диаметром до 32 миллиметров, есть ограничения по длине. Если предстоит изготовлять шкатулки, рамки, этой машины вполне достаточно.

Фрезеры малой мощности лёгкие, компактные, манёвренные, удобные в эксплуатации и позволяют выполнять все задачи домашней мастерской — это лучший выбор для дома. Правда, малая мощность накладывает свои ограничения. Устройство работает с фрезами диаметром до 32 миллиметров, есть ограничения по длине. Если предстоит изготовлять шкатулки, рамки, этой машины вполне достаточно.

Используя электродрель или фрезер можно изготовить полезное приспособление для электроинструмента своими руками — фрезерный стол. Такое приспособление пригодится, если придётся изготавливать профильные изделия из дерева. Для этих целей можно приспособить обыкновенный стол, усилив столешницу листовым металлом толщиной два миллиметра.

Под столом к столешнице крепится фрезер. На столе устанавливается упорная доска, которая двигается под установленный размер и фиксируется прижимными болтами. Механизм подачи фрезы — лифт, изготавливается из обычного автомобильного домкрата, который устанавливается на металлических кронштейнах под столом. Готовая самоделка радует глаз.

Под столом к столешнице крепится фрезер. На столе устанавливается упорная доска, которая двигается под установленный размер и фиксируется прижимными болтами. Механизм подачи фрезы — лифт, изготавливается из обычного автомобильного домкрата, который устанавливается на металлических кронштейнах под столом. Готовая самоделка радует глаз.

Меняя фрезы можно выполнять различные фрезерные работы. В целом устройство представляет собой профессиональный фрезерный станок по дереву для домашней мастерской. На нём удобно выбирать пазы, фрезеровать четверть на рамках, обрабатывать конфигурацию плинтусов.

Электродрель, болгарка, ручной фрезер — инструменты, на базе которых можно создавать приспособления и многофункциональные станки, значительно облегчающие работу домашнего мастера.

Оставить комментарий