О компании

ООО «Русский радиатор»

«Русский Радиатор» — это продукт высочайшего качества, созданный полностью на территории Российской Федерации. «Русский Радиатор» производится на собственной базе одного из крупнейших мировых производителей алюминия — компании РУСАЛ.

«Русский Радиатор» изготавливается исключительно из высококачественного алюминия, произведенного в РФ.

Завод «Русский Радиатор» открыт в 2016 году. Весь комплекс оборудования специально спроектирован, по заданию специалистов завода, для выпуска литых секционных радиаторов отопления. Поставкой, монтажом и пуско-наладкой новейшего оборудования занимались ведущие европейские производители.

Благодаря уникальной локализации основных процессов, связанных как с получением первичного алюминия (электролиз глинозема), так и с непосредственным производством радиаторов, достигается оптимальная цена на конечную продукцию с сохранением высочайшего качества.

Сочетание новейших технологий и высокого качества первичного сырья, продукция «Русский Радиатор», отвечает мировым стандартам качества производства и полностью соответствует требованиям ГОСТ 31311-2005, что подкрепляется сертификатом и протоколами испытаний.

«Русский Радиатор» входит в состав «Ассоциации производителей радиаторов отопления «АПРО».

ПОЛИТИКА В ОБЛАСТИ КАЧЕСТВА

Ответственность и приверженность руководства и каждого работника Политике, являются обязательным условием выполнения целей

ООО «Русский радиатор»

Миссия:

1) Расширение и удержание внутреннего рынка РФ за счет качественной продукции и импортозамещения;

2) Поддержание региона присутствия за счет обучения, технической подготовки и предоставления рабочих мест населению.

Качественное тепло – залог здоровья и процветания!

ООО «Русский радиатор» в своей деятельности руководствуется следующими принципами в области качества:

1. Ориентация на потребителя

— Стать эталоном доверия для своих настоящих и будущих потребителей.

— Постоянно изучать и понимать текущие и будущие потребности и ожидания потребителей нашей продукции.

— Гарантировать поставку продукции в соответствии с установленными требованиями.

— Оценивать и принимать меры к повышению степени удовлетворения потребителей качеством продукции и услуг.

2. Лидерство и приверженность руководства

— Обеспечить позитивный имидж Предприятия как поставщика.

— Устанавливать цели непрерывного улучшения и создавать условия для их достижения.

3. Персонал

— Обеспечить непрерывный рост профессионализма сотрудников.

— Обучать персонал применению современных методов и инструментов постоянного улучшения.

— Вовлекать персонал в улучшение процессов и развивать культуру качества.

— Совершенствовать систему мотивации персонала.

4. Риск-ориентированный процессный подход

— Обеспечить управление взаимосвязанными бизнес-процессами как системой, с учетом анализа и предупреждения рисков.

— Оценивать результативность и эффективность процессов с

целью их совершенствования.

5. Постоянное улучшение

— Стремиться к совершенству во всем, что мы делаем.

— Проводить оптимизацию и стандартизацию всех процессов с применением наилучших доступных технологий и инструментов Системы менеджмента качества.

— Предоставлять персоналу ресурсы и стимулы для участия в непрерывном улучшении.

— Направлять усилия на снижение расходов, повышение эффективности и результативности процессов

6. Принятие решений, основанных на фактах

— Принимать решения и действовать на основании анализа фактических данных о характеристиках продукции, процессов, состояния Системы менеджмента качества.

7. Взаимовыгодные отношения с поставщиками

— Вовлекать и развивать поставщиков в процессе совместной работы по повышению качества продукции.

— Углублять взаимное доверие, уважение и ответственность ради удовлетворения потребителей и постоянного улучшения процессов.

Монтаж системы отопления

Теплоснабжение, электропроводку и канализацию необходимо продумать еще на этапе планирования помещения. Стоимость инженерных систем составляет 20-30% от общей цены строительства, поэтому ошибки при составлении схем недопустимы. Установить отопительную систему в загородном доме, коттедже, даче самостоятельно практически невозможно. Здесь необходим комплексный подход, работа сразу нескольких специалистов.

Особенности проектирования отопления домов:

- план коммуникаций и инженерных конструкций составляется одновременно с проектом дома; здесь учитывается расположение жилого помещения, хозпостройки, каков будет материал фундамента, полов, стен, тип почвы, удаленность воды и т. д.;

- в зависимости от количества жильцов рассчитываются объемы потребления тепла, воды, электричества;

- все отверстия под трубы отопления дома, провода и стоки продумываются заранее; сверление уже готового каркаса дело затратное и длительное.

Цена проведения отопления под ключ в загородном доме рассчитывается по площади помещения. Также цена зависит от количества и типа оборудования. Услуги по доставке, монтажу и пусконаладочные работы в нашей компании «Ниж СТМ» входят в стоимость, в независимости от комплектации.

Расчет системы отопления

Заказывая услугу по проведению теплоснабжения, не ищите предложений с призывом дешево. Экономия на основных и расходных материалах для отопления частного дома, приводят к быстрому выходу системы из строя. Чтобы рассчитать приблизительную стоимость работ свяжитесь с нашими консультантами. Для того чтобы узнать точные расценки на отопительную систему, рассчитать приблизительную стоимость работ, все возможные затраты, свяжитесь с нашими консультантами по номеру 8-930-283-01-60, (831) 234-02-67.

Наша компания предлагает весь комплекс работ по проектированию и установке отопления в частном доме. Вам не придется искать специалистов в других организациях, наши высококвалифицированные работники выполнят задачи любой сложности недорого. Вся оплата происходит после сдачи объекта и мы даем гарантию на оборудование 5 лет.

Низкоуглеродистая сталь: состав и свойства

Низкоуглеродистая сталь встречается повсеместно. Ее популярность основана на физических, химических свойствах и невысокой стоимости. Этот сплав широко применяется в промышленности и в строительстве. Рассмотрим подробнее этот вид стали.

Состав

Сталь – железо, обогащенное углеродом в процессе плавки. Для углеродистых выплавок характерно наличие углерода, который определяет основные свойства металла, и примесей: фосфора (до 0,07%), кремния (до 0,35%), серы (до 0,06%), марганца (до 0,8%). Так, низкоуглеродистая сталь содержит не более 0,25% углерода.

Способы получения

Производство низкоуглеродистого сплава можно разложить на несколько этапов: загрузку в печь чугуна и лома (шихты), термическое воздействие до состояния плавления, удаление из массы примесей.

Для исполнения таких процессов пользуются тремя способами:

- Мартеновские печи. Самое распространенное оборудование. Процесс плавки происходит в течение нескольких часов, что позволяет отслеживать лабораториям качество получаемого состава.

- Конвекторные печи. Производится за счет продувки кислородом. Следует отметить, что сплавы, полученные таким способом, не отличаются высоким качеством, так как содержат большее количество примесей.

- Индукционные и электропечи. Процесс производства идет с применением шлака. Таким способом получаются высококачественные и специализированные сплавы.

Рассмотрим особенности классификации сплавов.

Низкоуглеродистая сталь может быть трех видов:

- Обычного качества. В таких сплавах содержание серы не превышает 0,06%, фосфора 0,07%.

- Качественная. В составе наличие: серы до 0,04%, фосфора до 0,035%.

- Высококачественная. Содержание серы до 0,025%, фосфора до 0,025%

- Особого качества. Низкое содержание примесей: серы до 0,015%, фосфора — до 0,025%.

Как уже говорилось ранее, чем меньше примесей, тем лучше качество сплава.

- А. Определяется своими механическими свойствами. Форма поставки потребителю чаще всего встречается в виде многопрофильного и листового проката.

- Б. Основные показатели — химический состав и свойства. Оптимальные для механического воздействия давлением под термическим фактором (ковка, штамповка).

- В. Для таких видов сплавов важны такие свойства: технические, технологические, физические, химические и, соответственно, состав.

По процессу раскисления стали делят на:

- Спокойные. Процесс затвердевания происходит спокойно. Газы при таком процессе не выделяются. Усадка происходит в середине слитка.

- Полуспокойные. Промежуточный вид стали между спокойными и кипящими составами.

- Кипящие. Затвердевание происходит с выделением газа. Усадочная раковина скрытого типа.

Основные свойства

Низкоуглеродистая сталь отличается высокой пластичностью, легко деформируется в холодном состоянии и в горячем. Отличительной чертой такого сплава является хорошая свариваемость. В зависимости от добавочных элементов свойства стали могут меняться.

Особенности маркировки

Обычная низкоуглеродистая сталь имеет буквенное обозначение СТ и цифровое. Число следует делить на 100, тогда будет понятно процентное содержание углерода. Например, СТ15 (углерод 0,15%).

Рассмотрим маркировку и расшифруем обозначения:

- Первые буквы или их отсутствие говорит о принадлежности к той или иной группе качества. Это могут быть Б или В. Если нет буквы, значит сплав принадлежит к категории А.

- Ст обозначает слово «сталь».

- Цифровое обозначение – зашифрованное процентное содержание углерода.

- кп, пс – обозначает кипящий или полуспокойный сплав. Отсутствие обозначения говорит о том, что сталь спокойная (сп).

- Буквенное обозначение и цифровое после него раскрывают, какие примеси входят в состав, и их процентное содержание. Например, Г – марганец, Ю – алюминий, Ф – ванадий.

Для качественных низкоуглеродистых сталей в маркировке не ставится буквенное обозначение «Ст».

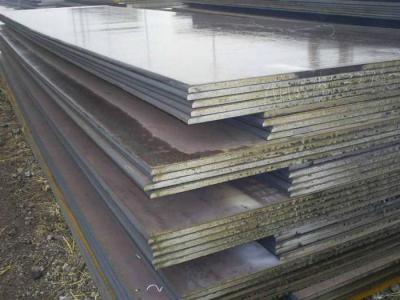

Выпускаемые изделия

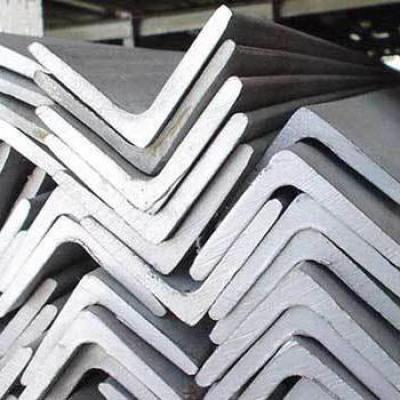

Можно выделить несколько групп стальной продукции:

- Листовая сталь. Подвиды: толстолистовая (ГОСТ 19903-74), тонколистовая (ГОСТ 19904-74), широкополостная (ГОСТ 8200-70), полосовая (ГОСТ 103-76), рифленая (ГОСТ 8568-78)

- Уголковые профили. Равнополочные (ГОСТ 8509-93), неравнополочные (ГОСТ 8510-86).

- Швеллеры (ГОСТ 8240-93).

- Двутавры.Балки двутавровые обыкновенные (ГОСТ 8239-89), Балки двутавровые широкополочные (ГОСТ 26020—83, СТО АСЧМ 20—93).

- Трубы.

- Профилированный настил.

К этому перечню добавляют вторичные профили, которые образуются за счет сварных работ и механической обработки.

Сферы применения

Область использования низкоуглеродистой стали достаточна широка и зависит от маркировки:

- Ст 0, 1, 3Гсп. Широкое применение в строительстве. Например, проволока арматурная из низкоуглеродистой стали,

- 05кп, 08, 08кп, 08ю. Хороша для штамповки и холодной вытяжки (высокая пластичность). Применяются в автомобилестроении: кузовные детали, топливные баки, змеевики, части сварных конструкций.

- 10, 15. Применяются для деталей, не подвергающихся высоким нагрузкам. Трубы для котлов, штамповки, муфты, болты, винты.

- 18кп. Характерное применение – конструкции, которые производят с помощью сварочных работ.

- 20, 25. Широко используется для производства крепежных материалов. Соединительные муфты, толкатели клапанов, рамы и другие детали сельскохозяйственных машин.

- 30, 35. Оси, на которые идет малая нагрузка, звездочки, шестерни и т. д.

- 40, 45, 50. Детали, испытывающие средние нагрузки. Например, коленчатые валы, фрикционные диски.

- 60-85. Детали, подвергающиеся высокой нагрузке. Это могут быть рельсы для железной дороги, колеса для кранов, рессоры, шайбы.

Как видно, производимый ассортимент обширен – это не только проволока низкоуглеродистой стали. Также это детали сложных механизмов.

Низколегированная и низкоуглеродистая сталь: отличия

Для улучшения каких-либо характеристик сплава добавляются легирующие элементы.

Особенности сварки

Сварка низкоуглеродистых сталей имеет высокие показатели. Тип сварки, электроды и их толщину подбирают на основе следующих технических данных:

- Соединение непременно должно быть прочно скреплено.

- Не должно быть дефектов швов.

- Химический состав шва должен выполняться в соответствии нормативам, указанных в ГОСТе.

- Сварные соединения должны соответствовать условиям эксплуатации (устойчивость к вибрациям, механическому воздействию, температурному режиму).

Могут использоваться различные виды сварки от газовой до сварки в среде углекислого газа плавящимся электродом. При подборе учитывают высокую плавкость низкоуглеродистых и низколегированных сплавов.

Что касается конкретно сферы применения, то низкоуглеродистый прокат используется в строительстве и машиностроении.

Итак, мы выяснили, что собой представляют изделия из низкоуглеродистой и низколегированной стали.

Удельное электрическое сопротивление проводников

В связи с тем, что существует два типа электрических сопротивлений —

В связи с электромагнитными явлениями, возникающими в проводниках при прохождении через него переменного тока в них возникает два важных для их электротехнических свойств физических явления.

Два последних явления делают неэффективным применение проводников радиусом больше характерной глубины проникновения электрического тока в проводник. Эффективный диаметр проводников (2RБхар): 50Гц -7 Ом. Используя микроомметры, можно определить качество электрических контактов, сопротивление электрических шин, обмоток трансформаторов, электродвигателей и генераторов, наличие дефектов и инородного металла в слитках (например, сопротивление слитка чистого золота вдвое ниже позолоченного слитка вольфрама).

Для расчета длины провода, его диаметра и необходимого электрического сопротивления, необходимо знать удельное сопротивление проводников ρ.

В международной системе единиц удельное сопротивление ρ выражается формулой:

Оно означает: электрическое сопротивление 1 метра провода (в Омах), сечением 1 мм 2 , при температуре 20 градусов по Цельсию.

Таблица удельных сопротивлений проводников

Из таблицы видно, что железная проволока длиной 1 м и сечением 1 мм 2 обладает сопротивлением 0,13 Ом. Чтобы получить 1 Ом сопротивления нужно взять 7,7 м такой проволоки. Наименьшим удельным сопротивлением обладает серебро. 1 Ом сопротивления можно получить, если взять 62,5 м серебряной проволоки сечением 1 мм 2 . Серебро — лучший проводник, но стоимость серебра исключает возможность его массового применения. После серебра в таблице идет медь: 1 м медной проволоки сечением 1 мм 2 обладает сопротивлением 0,0175 Ом. Чтобы получить сопротивление в 1 Ом, нужно взять 57 м такой проволоки.

Химически чистая, полученная путем рафинирования, медь нашла себе повсеместное применение в электротехнике для изготовления проводов, кабелей, обмоток электрических машин и аппаратов. Широко применяют также в качестве проводников алюминий и железо.

Сопротивление проводника можно определить по формуле:

где r — сопротивление проводника в омах; ρ — удельное сопротивление проводника; l — длина проводника в м; S — сечение проводника в мм 2 .

Пример 1. Определить сопротивление 200 м железной проволоки сечением 5 мм 2 .

Пример 2. Вычислить сопротивление 2 км алюминиевой проволоки сечением 2,5 мм 2 .

Из формулы сопротивления легко можно определить длину, удельное сопротивление и сечение проводника.

Пример 3. Для радиоприемника необходимо намотать сопротивление в 30 Ом из никелиновой проволоки сечением 0,21 мм 2 . Определить необходимую длину проволоки.

Пример 4. Определить сечение 20 м нихромовой проволоки, если сопротивление ее равно 25 Ом.

Пример 5. Проволока сечением 0,5 мм 2 и длиной 40 м имеет сопротивление 16 Ом. Определить материал проволоки.

Материал проводника характеризует его удельное сопротивление.

По таблице удельных сопротивлений находим, что таким сопротивлением обладает свинец.

Выше было указано, что сопротивление проводников зависит от температуры. Проделаем следующий опыт. Намотаем в виде спирали несколько метров тонкой металлической проволоки и включим эту спираль в цепь аккумулятора. Для измерения тока в цепь включаем амперметр. При нагревании спирали в пламени горелки можно заметить, что показания амперметра будут уменьшаться. Это показывает, что с нагревом сопротивление металлической проволоки увеличивается.

У некоторых металлов при нагревании на 100° сопротивление увеличивается на 40 — 50 %. Имеются сплавы, которые незначительно меняют свое сопротивление с нагревом. Некоторые специальные сплавы практически не меняют сопротивления при изменении температуры. Сопротивление металлических проводников при повышении температуры увеличивается, сопротивление электролитов (жидких проводников), угля и некоторых твердых веществ, наоборот, уменьшается.

Способность металлов менять свое сопротивление с изменением температуры используется для устройства термометров сопротивления. Такой термометр представляет собой платиновую проволоку, намотанную на слюдяной каркас. Помещая термометр, например, в печь и измеряя сопротивление платиновой проволоки до и после нагрева, можно определить температуру в печи.

Если при температуре t0 сопротивление проводника равно r0, а при температуре t равно rt, то температурный коэффициент сопротивления

Примечание. Расчет по этой формуле можно производить лишь в определенном интервале температур (примерно до 200°C).

Приводим значения температурного коэффициента сопротивления α для некоторых металлов (таблица 2).

Значения температурного коэффициента для некоторых металлов

Из формулы температурного коэффициента сопротивления определим rt:

Пример 6. Определить сопротивление железной проволоки, нагретой до 200°C, если сопротивление ее при 0°C было 100 Ом.

Пример 7. Термометр сопротивления, изготовленный из платиновой проволоки, в помещении с температурой 15°C имел сопротивление 20 Ом. Термометр поместили в печь и через некоторое время было измерено его сопротивление. Оно оказалось равным 29,6 Ом. Определить температуру в печи.

Электрическая проводимость

До сих пор мы рассматривали сопротивление проводника как препятствие, которое оказывает проводник электрическому току. Но все же ток по проводнику проходит. Следовательно, кроме сопротивления (препятствия), проводник обладает также способностью проводить электрический ток, то есть проводимостью.

Чем большим сопротивлением обладает проводник, тем меньшую он имеет проводимость, тем хуже он проводит электрический ток, и, наоборот, чем меньше сопротивление проводника, тем большей проводимостью он обладает, тем легче току пройти по проводнику. Поэтому сопротивление и проводимость проводника есть величины обратные.

Из математики известно, что число, обратное 5, есть 1/5 и, наоборот, число, обратное 1/7, есть 7. Следовательно, если сопротивление проводника обозначается буквой r, то проводимость определяется как 1/r. Обычно проводимость обозначается буквой g.

Электрическая проводимость измеряется в (1/Ом) или в сименсах.

Пример 8. Сопротивление проводника равно 20 Ом. Определить его проводимость.

Если r = 20 Ом, то

Пример 9. Проводимость проводника равна 0,1 (1/Ом). Определить его сопротивление,

Если g = 0,1 (1/Ом), то r = 1 / 0,1 = 10 (Ом)

Материалы высокой проводимости

К наиболее широкораспрстраненным материалам высокой проводимости следует отнести медь и алюминий (Сверхпроводящие материалы, имеющие типичное сопротивление в 10 -20 раз ниже обычных проводящих материалов (металлов) рассматриваются в разделе Сверхпроводимость).

Преимущества меди, обеспечивающие ей широкое применение в качестве проводникового материала, следующие:

- малое удельное сопротивление;

- достаточно высокая механическая прочность;

- удовлетворительная в большинстве случаев применения стойкость по отношению к коррозии;

- хорошая обрабатываемость: медь прокатывается в листы, ленты и протягивается в проволоку, толщина которой может быть доведена до тысячных долей миллиметра;

- относительная легкость пайки и сварки.

Медь получают чаще всего путем переработки сульфидных руд. После ряда плавок руды и обжигов с интенсивным дутьем медь, предназначенная для электротехнических целей, обязательно проходит процесс электролитической очистки.

В качестве проводникового материала чаще всего используется медь марок М1 и М0. Медь марки М1 содержит 99.9% Cu, а в общем количестве примесей (0.1%) кислорода должно быть не более 0,08%. Присутствие в меди кислорода ухудшает ее механические свойства. Лучшими механическими свойствами обладает медь марки М0, в которой содержится не более 0.05% примесей, в том числе не свыше 0.02% кислорода.

Медь является сравнительно дорогим и дефицитным материалом, поэтому она все шире заменяется другими металлами, особенно алюминием.

В отдельных случаях применяются сплавы меди с оловом, кремнием, фосфором, бериллием, хромом, магнием, кадмием. Такие сплавы, носящие название бронз, при правильно подобранном составе имеют значительно более высокие механические свойства, чем чистая медь.

Алюминий

Алюминий является вторым по значению после меди проводниковым материалом. Это важнейший представитель так называемых легких металлов: плотность литого алюминия около 2.6, а прокатанного — 2.7 Мг/м 3 . Т.о., алюминий примерно в 3.5 раза легче меди. Температурный коэффициент расширения, удельная теплоемкость и теплота плавления алюминия больше, чем меди. Вследствие высоких значений удельной теплоемкости и теплоты плавления для нагрева алюминия до температуры плавления и перевода в расплавленное состояние требуется большая затрата тепла, чем для нагрева и расплавления такого же количества меди, хотя температура плавления алюминия ниже, чем меди.

Алюминий обладает пониженными по сравнению с медью свойствами — как механическими, так и электрическими. При одинаковом сечении и длине электрическое сопротивление алюминиевого провода в 1.63 раза больше, чем медного. Весьма важно, что алюминий менее дефицитен, чем медь.

Для электротехнических целей используют алюминий, содержащий не более 0.5% примесей, марки А1. Еще более чистый алюминий марки АВ00 (не более 0.03% примесей) применяют для изготовления алюминиевой фольги, электродов и корпусов электролитических конденсаторов. Алюминий наивысшей чистоты АВ0000 имеет содержание примесей не более 0ю004%. Добавки Ni, Si, Zn или Fe при содержании их 0.5% снижают γ отожженного алюминия не более, чем на 2-3%. Более заметное действие оказывают примеси Cu, Ag и Mg, при том же массовом содержании снижающие γ алюминия на 5-10%. Очень сильно снижают электропроводность алюминия Ti и Mn.

Алюминий весьма активно окисляется и покрывается тонкой оксидной пленкой с большим электрическим сопротивлением. Эта пленка предохраняет металл от дальнейшей коррозии.

Алюминиевые сплавы обладают повышенной механической прочностью. Примером такого сплава является альдрей, содержащий 0.3-0.5% Mg, 0.4-0.7% Si и 0.2-0.3% Fe. В альдрее образуется соединение Mg2Si, которое сообщает высокие механические свойства сплаву.

Железо и сталь

Железо (сталь) как наиболее дешевый и доступный металл, обладающий к тому же высокой механической прочностью, представляет большой интерес для использования в качестве проводникового материала. Однако даже чистое железо имеет значительно более высокое сравнительно с медью и алюминием удельное сопротивление; ρ стали, т.е. железа с примесью углерода и других элементов, еще выше. Обычная сталь обладает малой стойкостью коррозии: даже при нормальной температуре, особенно в условиях повышенной влажности, она быстро ржавеет; при повышении температуры скорость коррозии резко возрастает. Поэтому поверхность стальных проводов должна быть защищена слоем более стойкого материала. Обычно для этой цели применяют покрытие цинком.

В ряде случаев для уменьшения расхода цветных металлов применяют так называемый биметалл. Это сталь, покрытая снаружи слоем меди, причем оба металла соединены друг с другом прочно и непрерывно.

Натрий

Весьма перспективным проводниковым материалом является металлический натрий. Натрий может быть получен электролизом расплавленного хлористого натрия NaCl в практически неограниченных количествах. Из сравнения свойств натрия со свойствами других проводниковых металлов видно, что удельное сопротивление натрия примерно в 2.8 раза больше ρ меди и в 1.7 раз больше ρ алюминия, но благодаря чрезвычайно малой плотности натрия (плотность его почти в 9 раз меньше плотности меди), провод из натрия при данной проводимости на единицу длины должен быть значительно легче, чем провод из любого другого металла. Однако натрий чрезвычайно активен химически (он интенсивно окисляется на воздухе, бурно реагирует с водой), почему натриевый провод должен быть защищен герметизирующей оболочкой. Оболочка должна придавать проводу необходимую механическую прочность, так как натрий весьма мягок и имеет малый предел прочности при деформациях.

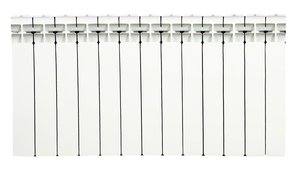

Радиаторы RIFAR BASE 500: описание и технические характеристики рифаров

Компания RIFAR Base (Россия) вышла на рынок в 2002 году. Вопрос о производстве качественного отечественного оборудования для систем отопления назрел давно, и компания представила новую серию биметаллических и алюминиевых радиаторов с хорошими конструктивными, технологическими и эстетическими показателями.

Компания RIFAR Base (Россия) вышла на рынок в 2002 году. Вопрос о производстве качественного отечественного оборудования для систем отопления назрел давно, и компания представила новую серию биметаллических и алюминиевых радиаторов с хорошими конструктивными, технологическими и эстетическими показателями.

Радиаторы RIFAR 500: описание, характеристики

Российский покупатель уже успел по достоинству оценить биметаллические радиаторы Рифар, и на сегодня это отопительное оборудование активно используется и прекрасно функционирует во многих домах и квартирах по всей России. Компания учла все технические особенности российских отопительных систем и максимально адаптировало свою продукцию под их требования.

Инженеры российской компании RIFAR Base систематически проводят мониторинг используемых систем с целью расширения ассортимента, увеличения линейки типоразмеров и новых аксессуаров. Проводятся испытания на работоспособность радиаторов при максимальном возможном давлении в 30 атмосфер, что значительно выше рабочего. Это гарантирует нормальную работу этой техники в процессе эксплуатации даже при высоких скачках в тепловых сетях. Внутренняя поверхность радиаторов покрывается специальным защитным слоем, а наружная — порошковой краской, которые предохраняют радиатор от внутренней и внешней коррозии, повреждений.

Модельный ряд продукции RIFAR Base

Компания Рифар представляет на рынок три модели биметаллических радиаторов, различные по конструкции осевого расстояния: 500, 350, 200 мм. Все модели различаются по размеру, но визуально идентичны, что делает возможным установку этого отопительного оборудования в одном помещении с различными ограничениями по высоте, не нарушая общего стиля.

Биметаллические модели Рифар в зависимости от количества секций и уровня теплоотдачи имеют ряд вариантов комплектации. Это делает возможным для покупателя выбрать нужное отопительное оборудование необходимой мощности и габарита для конкретного помещения.

Общие технические характеристики RIFAR BASE 500

Рабочие характеристики:

- температура поверхности теплоносителя — до 130 градусов

- номинальное давление (рабочее) — 20 атмосфер

- испытательный тест — 30 атмосфер

- ресурс активного использования — 25 лет

- гарантия производителя — 10 лет

Значимой технической характеристикой RIFAR 500 является высокий процент теплоотдачи, который может быть определён в следующих условиях:

- разница температуры внешней среды и теплоносителя — 70 градусов

- атмосферное давление — 760 мм рт.ст.

- пропуск теплоносителя — 0,1 л/с

- направление движения теплоносителя осуществляется сверху вниз с обеих сторон

Описание модели

Конструкция радиатора Рифар 500

Секция радиатора представляет собой одинарную стальную трубу, которая заливается алюминиевым сплавом по специальной технологии под очень высоким давлением. Посредством высококачественной силиконовой прокладки оригинальной конструкции секции соединяются одна к другой и получается монолитное изделие, которое обладает высоким показателем прочности и хорошей теплоотдачей.

Назначение

Эта модель самая мощная среди биметаллических радиаторов и предназначена для крупнометражных помещений с плохим утеплением. Высокая теплоотдача радиатора гарантирует подогрев и удержание комфортной температуры для производственных объектов или жилых комнат в доме или квартире.

Преимущества

- Биметаллические радиаторы модельной линии Рифар обладают низкой тепловой инерцией и способны быстро менять параметры теплоотдачи, то есть быстро нагреваются и остывают. Это позволяет использовать их в системах с автотерморегуляцией, что является их несомненным преимуществом.

- Радиаторы Рифар могут быть использованы как в домах с централизованным отоплением, так и в домах или иных объектах с автономной системой обогрева.

Имеют высокий запас прочности, так как проходят опрессовку под высоким давлением в 30 атмосфер, что обеспечивает безопасность при использовании во внештатных ситуациях.

Имеют высокий запас прочности, так как проходят опрессовку под высоким давлением в 30 атмосфер, что обеспечивает безопасность при использовании во внештатных ситуациях.- Радиаторы имеют большой ресурс «жизни» и защиту от коррозии, благодаря специальному покрытию внутренней и внешней поверхности.

- Модели Рифар обеспечивают отличную теплоотдачу и максимально возможный температурный режим до 135 градусов.

- Имеют красивый дизайн и по желанию покупателя могут быть окрашены в любой цвет.

- Радиаторы могут быть скомпонованы различным количеством секций.

- Изготовление сердечника производится по особой технологии из специальной стали, вследствие чего он способен выдерживать очень большие нагрузки и имеет низкую теплоотдачу, в то время как алюминиевые рёбра — высокую.

- При отличном качестве и стильном дизайне имеют привлекательную цену.

Оценка покупателей

Отзывы покупателей в отношении радиаторов Рифар разные, но все покупатели отмечают, что при хорошей работе системы отопления в целом, правильном монтаже и эксплуатации изделия, проблем, как правило, не возникает. Эта отопительная техника прекрасно вписывается практически под любой дизайн помещения, не имеет течи и очень функциональна. Ещё одно достаточно важное заключение! В соотношении качества и цены — изделия Рифар наиболее привлекательны.

Гарантии производителя

Весь товар марки сертифицирован «САНРОС» и соответствует российским нормам безопасности для изделий этого класса. Производитель застраховал своё изделие от всевозможных рисков в компании «ИНГОССТРАХ».

Оставить комментарий