Самодельные механизмы

Фото старых станков — Старинные станки с ручным и ножным приводом.

Видео простейших станков — Демонстрация работы на простейших токарных и лобзиковых станках.

Стойки и направляющие для дрели — Точный угол сверления помогут соблюсти стойки и направляющие.

Универсальный станок из дрели — Станок выполняющий функции шлифовального, токарного и отрезного станков, циркулярной пилы и точила.

Токарный станок — Токарный мини-станок из простых деталей.

Токарный станок с ножным приводом — Схема изготовления одного из старинных станков.

Сверлильный станок из дрели — Массивный сверлильный станок из дрели.

Сверлильный станок для плат — Этим, очень простым, сверлильным станком можно сверлить отверстия не только в печатных платах.

Сверлильный станок — Сверлильный станок с подъёмным столиком.

Регулирование оборотов дрели — Регулятор оборотов коллекторного двигателя электроинструментов.

Насадки на дрель — Ограничитель угла сверления, кругорез, сдув, цанговый патрон.

Лобзиковый станок — Простой, но функциональный.

Настольный электролобзик с эксцентриком — Основное преимущество в простоте узла привада, который не имеет даже ременной передачи.

Лобзиковый станок из ручного электролобзика — Приспособления с которыми ручной электролобзик превращается в лобзиковый станок.

Самодельный вариатор для станка — Вариаторная передача (вариатор) из дерева.

Подключение трехфазного двигателя к однофазной сети — Среди разных способов, наиболее простой — подключение третьего контакта через фазосдвигающий конденсатор.

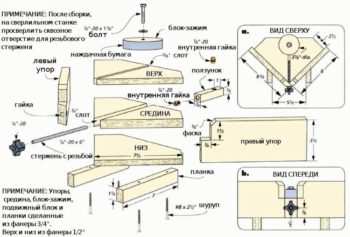

Приспособление для фрезерования ящичных шипов — Даже небольшая неточность, умноженная на число шипов, способна испортить шиповое соединение.

Ленточная пила — Относительно простой вариант самодельной ленточной пилы.

Полировальный станок из дрели — Дрель, полировальный круг, тиски и готово.

Станок по резке камня — Несколько очень разных вариантов станков для резки камня.

Станина для болгарки — Очень простая станина для болгарки.

Простая ременная передача для станка — Эта передача имеет только один шкив, сделанный своими руками, и работает без резинового ремня, вместо которого приспособлен отрезок собачьего поводка.

Самодельный верстак — Два варианта компактных верстаков.

Фрезерный стол — Сделать своими руками простой фрезерный стол сможет любой любитель.

Ручной листогиб — Простой инструмент, позволяющий качественно изгибать заготовки из листового материала.

Самодельный трубогиб — Различные варианты трубогибов, изготовление которых не потребует чертежей и большого труда.

Преобразование вращательного движения в прямолинейное — Кривошипно-шатунные, кулисные, кулачковые и шарнирно-рычажные механизмы.

Виды передач — Области использования, достоинства и недостатки фрикционной, зубчатой, ременной, червячной и цепной передач.

Использование автомобильной шпаклевки — Шпаклёвка поможет зафиксировать электроинструмент в самодельном станке.

Тахометр из моторчика и вольтметра — Для измерения частоты вращения достаточно иметь моторчик и вольтметр.

Печь для плавки алюминия — Печь из нескольких кирпичей и обычного фена для сушки волос.

Насадки и другие приспособления для шлифовки — Например, на дрель подходят только насадки способные компенсировать наклоны дрели: либо резиновые, либо с толстым мягким слоем между пластмассовой основой и липучкой, либо имеющие подвижное крепление штыря.

Сверлильный станок — Для домашней мастерской хорошим вариантом является небольшой настольный сверлильный станок.

Циркулярный станок — Обычно циркулярный станок становится центром событий в мастерской, ибо материал снова и снова возвращается к пиле в процессе выполнения прямоугольных краёв, придания заготовкам различной формы, вырезания шнунтов и фальцев, скосов и т.д.

Фуговальный станок — Мастера любители часто выбирают станок, объединяющий в себе функции как фуговального, так и рейсмусового станка.

Лобзиковый станок — В немалой степени популярность лобзикового станка связана с его безопасностью в эксплуатации.

Ленточнопильный станок — Хорошая ленточная пила при работе издает мало шума — немаловажное качество, если мастерская является частью жилого дома.

Работа на токарном станке — То, как Вы стоите и перемещаете тело в процессе работы на токарном станке, не менее важно, чем то, как Вы держите инструмент.

Резец — Наши далекие предки эмпирически нашли наиболее рациональный угол заострения клина с учетом материала резца и материала, подлежащего обработке.

Работа на циркулярном станке — Техника безопасности, продольное и поперечное пиление, получение одинаковых деталей, выполнение фальцев, пазов и шипов.

Работа на лобзиковом и ленточнопильном станках — Техника безопасности, криволинейное и прямолинейное пиление.

Устройство дрели — Кроме прочих деталей, подробно описывается принцип работы регулятора оборотов и его подключение.

Ремонт дрели — При наличии определенных навыков, осуществить ремонт дрели в домашних условиях достаточно просто.

Устройство шуруповерта — Аккумуляторный шуруповерт изнутри.

Ремонт шуруповерта — Ремонт шуруповерта своими руками.

Ручной фрезер — Ручная фрезеровальная машина заняла место целого семейства фасонных рубанков, шпунтубелей, зензубелей, фальцгобелей.

Работа ручным фрезером — Работа ручным фрезером даёт возможность в полной мере насладиться творчеством, создавая эксклюзивные изделия.

Приспособления для ручного фрезера — Для полноценной работы с ручным фрезером необходимо иметь различные приспособления.

Электролобзик — Со специальными полотнами электролобзик справится с листовым металлом и пластиком.

Дисковая пила — Важно выбрать качественно сделанный инструмент с точными направляющими и надежным ограждением режущего органа.

Направляющие для дисковой пилы — Если Вы потратите полчаса на изготовление простых направляющих к ручной дисковой пиле, то работать будет легче и сподручнее.

Электрорубанок — Электрорубанок отлично подходит для быстрой подгонки по размеру заготовок со значительным съёмом стружки.

Эксцентриковая шлифовальная машина — Рабочий орган такой машины, имеющий форму диска, установлен на оси привода так, что в процессе шлифования он вращается и совершает колебательные движения с амплитудой 2-7 мм.

Ленточная шлифовальная машина — Ленточные шлифовальные машины предназначены прежде всего для грубого шлифования (чтобы снять толстый слой материала) ровных поверхностей.

Перфоратор — Перфоратор является незаменимым инструментом, позволяющим быстро и качественно выполнить многие работы с камнем, бетоном или кирпичом.

Устройство перфоратора — Важнейшим узлом перфоратора является ударный механизм, обеспечивающий ударную функцию инструмента.

Строительный фен — Горячим воздухом можно размягчать перед удалением старые лаки, сваривать плёнки, гнуть пластиковые трубы, паять металлы, обрабатывать дерево и даже жарить шашлык.

Работа болгаркой — Несобранным, рассеянным и косоруким работа болгаркой категорически противопоказана.

Самодельная бетономешалка — Тому, кто своими руками построил дом или дачу, хорошо известно, как трудно вручную выполнять те или иные бетонные работы.

Самодельный культиватор из лебедки — Лебедка выступает в роли тяговой лошадки тянущей культиватор, плуг, окучник, борону, картофелекопалку или что-то еще.

Самодельный плуг — Теория формы плуга и практика его изготовления.

Самодельный ручной культиватор — Четыре простые конструкции ручных культиваторов.

Ручная сеялка — Ручная сеялка поможет быстро и аккуратно посадить ровную грядку и избавит от хлопот с прореживанием.

Плодосъемник для яблок — Всё многообразие плодосъёмников можно разделить на три группы.

Подъемник для дачи — С таким подъемником можно чаще использовать чердак или подвал для хранения тяжелых предметов, которые проблематично затаскивать туда и оттуда.

Мойка и сортировка картофеля — Стоит обзавестись двумя довольно простыми приспособлениями, и былые проблемы решатся сами собой.

Самодельный снегоуборщик — Фирменные снегоуборщики стоят довольно дорого, поэтому можно сделать снегоуборщик своими руками, использовав для его изготовления двигатель, например от мотоблока, который можно приобрести отдельно.

Мотоблоки — Универсальное мобильное механизированное средство для выполнения сельскохозяйственных и прочих работ.

Мотокультиваторы — Это устройства, предназначенные, в основном, только для рыхления почвы.

Работа мотоблоком — Вспашка, окучивание, посадка и уборка картофеля, прополка, кошение травы.

Обслуживание мотоблока — Обслуживание мотоблока состоит в проведении ряда работ, обеспечивающих безотказную и безопасную работу машины.

Устройство мотоблока — Привод мотоблока представляет собой двигатель внутреннего сгорания.

Ремонт мотоблока — Все неисправности мотоблока можно условно разделить на две категории.

Бензопила — Согласно мнению специалистов, главная причина неправильного выбора бензопилы — непонимание градации систем по степени их профессиональности.

Устройство бензопилы — Простота устройства бензопилы является фактором надежности, обеспечивающим её безотказную работу в тяжелейших условиях.

Работа бензопилой — Установка цепи, заправка, запуск, способы работы, регулировка карбюратора.

Насадки и приспособления для бензопилы — С помощью бензопил режут металл и камень, бурят скважины, качают воду, вытаскивают застрявший транспорт, плавают и т.д.

Ремонт бензопилы — Осуществляя ремонт бензопилы, нужно проверять поочередно все возможные причины неисправности, начиная с тех, проверка и устранение которых занимает меньшее время.

Универсальные козлы — Непритязательная конструкция может быть сделана так, что обретет вполне современные эргономические и эстетические качества, станет красивой, удобной и универсальной.

Триммеры — В отличие от газонокосилок, триммеры не в состоянии обеспечить точное соблюдение высоты стрижки, зато они очень маневренны и позволяют срезать траву в труднодоступных местах.

Газонокосилки — Одна из классификаций косилок делит их по типу режущей системы на роторные и шпиндельные.

Самодельная газонокосилка — Принимаясь за изготовление газонокосилки, нужно понимать опасность, которую представляет эксплуатация подобных устройств.

Кусторезы и сучкорезы — Моторные сучкорезы чаще напоминают цепные пилы, у которых двигатель и режущая часть разделены длинной, нередко телескопической штангой.

Снегоуборщики — Наиболее распространены снегоуборочные машины двух типов — шнековые и шнеко-роторные.

Электрогенераторы — Типы, выбор, подключение, эксплуатация дизельных и бензиновых электрогенераторов.

Первый инструмент — Камень был главным инструментом в руках древнего человека, величественным свидетелем и неизменным участником его борьбы и страданий, лишений и побед.

Обзор отверток — Отвертка — это, наверное, самый распространенный инструмент, она есть в любом доме.

Обзор гаечных ключей — Одно лишь простое перечисление видов этого инструмента займет не одну минуту, и у каждого вида есть свое назначение, свои достоинства и недостатки, которые важно знать.

Клещи, плоскогубцы, кусачки и т.п. — Клещи, плоскогубцы, пассатижи, кусачки — это представители очень разнообразной группы инструментов, называемой — шарнирно-губцевые инструменты.

Пила — Экскурс в историю.

Заточка и разводка пилы — Заточка зубьев пил — в своем роде искусство, требующее верности рук, хорошего глазомера, внимания.

Напильник — Упрощенно напильник представляет собой металлическую пластину, покрытую острыми зубчиками.

Фреза — Фрезы бывают цилиндрические с прямыми и винтовыми зубьями, торцовые, дисковые, прорезные и отрезные, концевые, угловые и фасонные.

Сверло — Экскурс в историю, характеристики современных свёрил, зенкер.

Приспособления для заточки — Благодаря специальным приспособлениям значительно упрощается заточка под нужным углом.

Бруски для заточки ножей — Правильно подобранная твердость связки позволяет ей стираться в процессе работы, обнажая все новые и новые абразивные зерна из глубинных слоев.

Угол заточки ножа — При уменьшении угла заточки режущие свойства инструмента возрастают, а прочность, особенно при ударах и соприкосновениях с твердыми телами, снижается.

Заточка сверла — Чтобы облегчить контроль геометрии сверла, главное, что следует сделать — это шаблон для контроля углов.

Станок для заточки из ленточной шлифовальной машины — Станок для заточки, который будет затачивать инструмент в более щадящем режиме, чем точило.

Заточка цепи бензопилы — Заточка цепи бензопилы является, пожалуй, не сложнее чем заточка прочего режущего инструмента, но при условии наличия специальных приспособлений.

Заточка дисковых пил — Геометрия твердосплавных зубьев, углы заточки, оборудование и материалы, процесс заточки.

Заточка фрез — Особенность заточки фрез состоит в относительно большой протяженности и криволинейности режущих кромок их зубьев.

Заточка ленточной пилы — При заточке нужно сохранять радиус у основания зуба. Это требование очень важно, резкий переход формы у основания зуба способствует возникновению трещин в материале, которые приводят к разрыву полотна.

Маркировка и выбор шлифовальных кругов — При выборе шлифовального круга, такие характеристики как степень твердости или структура могут оказаться более значимыми, чем вид абразива.

Правка шлифовальных кругов — Правка шлифовального круга может потребоваться и для нового круга, при его биении.

Типы сварочных аппаратов — Устройство, достоинства и недостатки основных типов сварочных аппаратов.

Техника безопасности при сварке — Работая, сварщик подвергает себя сразу нескольким потенциальным опасностям.

Подключение сварочного аппарата — Подключение сварочного аппарата и падение напряжения в сети.

Сварочные электроды — Выбор электродов для сварки.

Покрытие сварочных электродов — Виды, состав и характеристика различных типов покрытий электродов.

Маркировка электродов — Маркировка электродов для сварки содержит информацию о типе, марке, диаметре и прочих его характеристиках.

Типы и марки электродов — Приводятся наиболее распространенные марки электродов для сварки, сгруппированные по типам.

Дефекты сварных соединений — Основные дефекты сварки, их характеристика, причины возникновения и способы исправления.

Контроль сварных соединений — Существует много способов контроля сварных швов, различающихся по принципу действия, способности к обнаружению тех или иных видов дефектов, техническому оснащению.

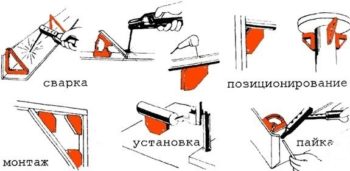

Приспособления для сварки — Использование универсальных и специализированных приспособлений для сварки помогает сберечь время и получить качественное изделие на выходе.

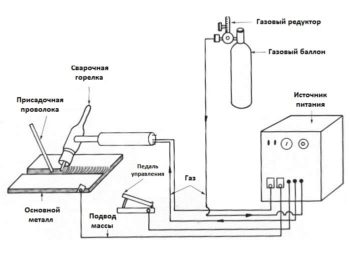

Аргонная TIG сварка — Выбор и заточка вольфрамовых электродов, выполнение TIG сварки.

Ремонт сварочных аппаратов — Ремонт сварочных трансформаторов, выпрямителей, инверторов.

Регулировка сварочного тока — Регулировка и измерение сварочного тока.

Выпрямитель для сварочного аппарата — Выпрямитель для сварочного аппарата может быть создан на основе мощных диодов.

Самодельный сварочный аппарат — Расчет и различные конструкции самодельных сварочных аппаратов.

Сварка алюминия — Алюминий является трудным материалом для сварки из-за возникновения окисной пленки на поверхности капель расплавленного металла.

Сварка меди — Медь из-за своей большой теплопроводности требует большей концентрации энергии в зоне сварки, чем другие металлы.

Сварка чугуна — Чугун хрупок и от значительной разницы температур может треснуть.

Сварка нержавейки — Требуются действия для сохранения антикоррозионных свойств.

Наплавка металла — Восстановление деталей наплавкой металла.

Выбор сварочного инвертора — Необходимо учитывать целый ряд факторов — производителя аппарата, его функциональность, условия эксплуатации и, конечно, цену.

Выбор сварочного полуавтомата — Перед покупкой полуавтомата необходимо определиться с основными условиями его эксплуатации.

Контактная точечная сварка — Технология контактной точечной сварки.

Самодельная точечная сварка — Сварочные аппараты контактной точечной сварки переменного тока.

Сварка и пайка ленточных пил — Контактная стыковая сварка на специальных сварочных аппаратах и пайка.

Пайка металлов — Паяными металлическими изделиями пользовались в Вавилоне, Древнем Египте, Риме и Греции.

Пайка паяльником — Пайка паяльником относится к наиболее распространенным и простым способам пайки, однако она имеет два существенных ограничения.

Виды паяльников — Виды паяльников и их выбор.

Пайка твердыми припоями — К достоинствам высокотемпературной пайки относится высокая прочность и термоустойчивость соединения.

Пайка меди (труб) — В отличие от стали, медь в большинстве случаев целесообразнее паять, чем сваривать.

Пайка алюминия — Господствует мнение, что алюминий и его сплавы относятся к трудно паяемым материалам.

Сварка пластмасс — Наибольшее распространение получила сварка с нагревом до температуры вязкотекучести.

Сварка полипропиленовых труб — Монтаж полипропиленовых труб своими руками — задача, посильная для всякого, кто обладает мало-мальским навыком физической работы.

Сварка полиэтиленовых труб — Полиэтиленовые трубы сваривают тремя способами — стыковой, раструбной и электромуфтовой сваркой.

Фторопласт — Фторопласт обладает очень маленьким коэффициентом трения, он отлично поддается сверлению, обработке ножом, фрезерованию и пилению.

Капролон — Капролон успешно заменяет металлы, при этом он в 6-7 раз легче стали.

Гибка оргстекла — Основная сложность в том, чтобы согнуть в нужном месте и на нужный угол.

Укрепляем самодельные подъемные устройства

Самодельные подъемные устройства в настоящее время приобретают все большую популярность. При строительстве, при работе в гараже приходится часто перемещать грузы большого веса. В строительстве ручная транспортировка занимает значительное время, и не всегда удается установить пандусы или леса. В любом случае гораздо проще и эффективнее пользоваться подъемниками.

Схема подъемного крана

То же касается и автомобильной темы, гараж с подъемником гораздо удобнее в эксплуатации. Наиболее простые подъемники представляют собой обыкновенную балку, жестко закрепленную одним концом, а на втором конце устанавливается подвижный блок. Через блок перекидывается веревка, с помощью которой грузы затягиваются вручную.

Такой самодельный подъемник достаточно прост в изготовлении, но с практической точки зрения очень неудобен. Во-первых, груз поднимается все равно вручную, а во-вторых демонтаж и монтаж балки с одного места в другое занимает еще больше времени, чем простое перетаскивание тяжестей. Подобные механизмы применяются в рубленых домах.

Постройка рубленого дома

Материалы и инструменты:

- столбовые опоры;

- деревянная верхняя балка;

- металлическая направляющая;

- колесо-шкив;

- подшипники;

- цепная таль;

- распоры;

- шкив;

- сварочный аппарат.

Если вопрос о том, как самому сделать подъемник для сруба, заставляет задуматься, то вот достаточно простое решение. На 2 вертикально вкопанные столбовые опоры устанавливается верхняя балка длиной чуть больше длины будущего строения. Такой зазор дает возможность перетаскивать бревна непосредственно от штабеля к месту установки.

Деревянную балку необходимо сверху снабдить металлической направляющей, по которой будет двигаться механизм. Далее технология проста, колесо-шкив на подшипнике соединяется с Г-образной металлической деталью, к другому концу которой прикрепляется ручная цепная таль грузоподъемностью не менее 750 кг. Такой минимум объясняется тем, что вес тридцатисантиметрового в поперечнике сруба колеблется от 270 до 400 кг, в зависимости от влажности древесины.

Столбы для такой конструкции должны быть не менее 20 см в поперечнике, и балка, из расчета нагрузки, представляет собой брус не менее чем 15Х20 см в поперечном срезе.

Направляющая представляет собой отрез арматуры, к которой через равные расстояния, не более полуметра, привариваются кончики гвоздей. Они и будут прикреплять направляющую к деревянной балке.

Балка закрепляется на пару десятков см в сторону от столбов, чтобы избежать сцепки транспортировочного устройства и столба.

Для укрепления конструкции на прибитую балку устанавливаются распоры. Если высота столбов 4-5 м, то для устойчивости их необходимо вкопать в землю на 1 м и установить распоры с той стороны, в которую идет сдвиг балки.

Шкив, желательно чтобы он имел бортики, надевается на направляющую и подъемник готов к работе.

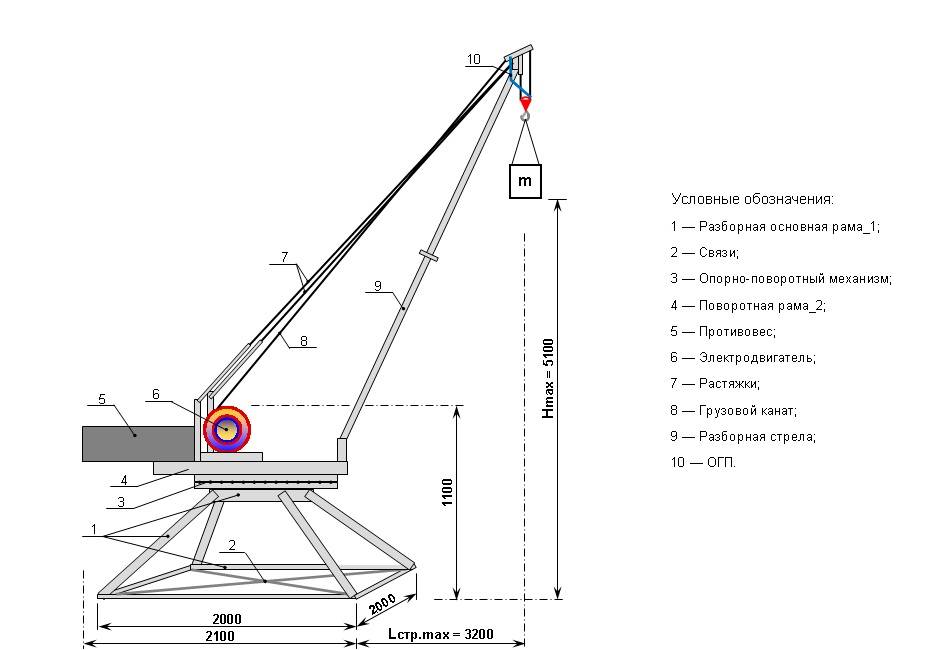

Самодельный подъемный кран

При индивидуальном строительстве не обойтись без подъемного крана, который также можно сделать при необходимости своими руками.

Самодельный кран поможет монтировать перекрытия, фундамент и все остальные элементы конструкции, благодаря своей способности опускаться ниже нулевой отметки на 2,5 м и подниматься на высоту порядка 2 м.

Такой кран позволяет транспортировать груз на расстояние в пределах 3 м. Для домашнего строительства должно хватить предложенных возможностей.

В такой конструкции не предусмотрен поворотный механизм, так как кран не рассчитан на грузы более 300 кг и легко поворачивается вручную вместе со всей конструкцией.

Для того, чтобы сделать подъемный кран своими руками, понадобится:

- 4 телескопических трубы внешним диаметром 140 мм,

- трехметровая двутавровая балка,

- металлические уголки для опорных конструкций,

- тельфер или ручная лебедка.

Самодельный подъемный кран

Телескопические трубы попарно свариваются с концами балок, состоящих из двух примыкающих уголков длиной 1,5 и 0,5 м, таким образом, получаются 2 П-образные конструкции, которые для устойчивости свариваются балкой по основанию и укрепляются треугольными распорами.

К меньшей раме, которая будет выполнять функцию задней опоры крана, привариваются дополнительные опорные уголки, препятствующие опрокидыванию будущего подъемного устройства.

По центру нижней части горизонтальных балок приваривается двутавровая балка так, чтобы меньшая рама находилась на краю двутавра, а большая чуть дальше 1,5 м от меньшей.

К нижней части двутавра крепится лебедка, которая будет горизонтальным передвижным устройством, тогда как телескопическая система поможет перемещать грузы в вертикальном направлении.

Подъемник в гараже

Как изготовить самодельный подъемник в гараже? Автолюбители достаточно часто прибегают к самостоятельному ремонту транспортного средства, а снять автомобильный двигатель вручную — задача не из легких.

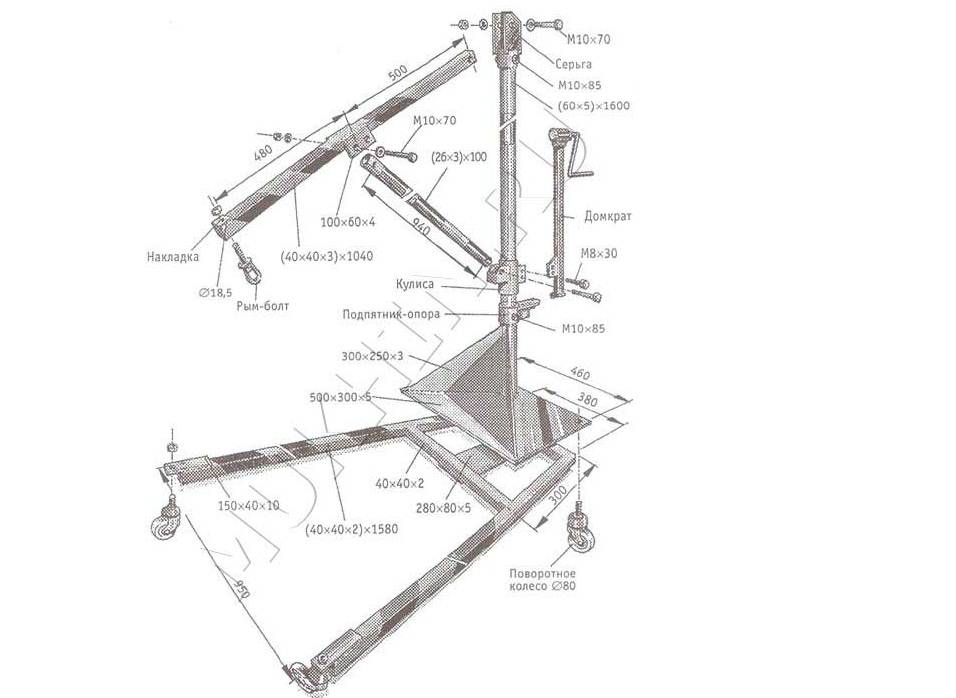

Для таких целей просто необходимо иметь гаражный подъемник, пусть даже сделанный своими руками. Система разборной кран балки не займет много места, и делается из:

- поперечной трубы,

- квадратных стоек на треугольных опорах, оснащенных колесиками,

- ручной лебедки.

Труба вставляется в крепления, приваренные к верхней части стоек и закрепляется болтами. Лебедка приваривается к вертикальной стойке, а к балке привариваются 2 ролика, по которым движется трос от лебедки. Лебедка в гараж тоже с легкостью делается своими руками.

После использования самодельная кран балка разбирается на 2 опоры и поперечную балку, которые помещаются в любом углу гаража. Преимущество такой кран-балки состоит в том, что ее создание не требует специальных навыков и материалов, все можно найти под рукой.

К тому же кран-балка позволит поднимать и транспортировать в пределах гаража грузы до 800 кг.

Самодельная лебедка для гаража. Конструкция лебедки предполагает наличие барабана с тросом, который крепится на валу к каркасу из труб квадратного сечения. На внешний край барабана крепится большая звездочка, а малая на цепной передаче крепится к электроприводу. Если лебедка планируется ручная, то к валу, на котором закреплен барабан, прикрепляется рукоятка.

Автоподъемник в гараже. Для починки автомобиля в гараже должна быть предусмотрена яма или эстакада, но проще организовать подъемник. Хоть это и достаточно рискованное мероприятие, но оборудовать подъемник в гараже своими руками имеет практический и экономический смысл.

Наиболее простой автоподъемник представляет собой уже описанный мостовой кран с лебедкой, в таком случае после подъема на необходимую высоту авто ставится на платформы. Но есть риск обрыва троса, поэтому существует другой гаражный подъемник.

Для изготовления ножничного подъемника понадобятся:

- швеллера, из которых изготавливается площадка и основание,

а для изготовления ножниц подойдут:

- двутавровые балки,

- гидроцилиндр,

- втулки,

- насос,

- распределитель на две секции.

Балки скрепляются втулками по принципу ножниц, а гидроцилиндр с ручкой помогает поднять ножницы на нужную высоту.

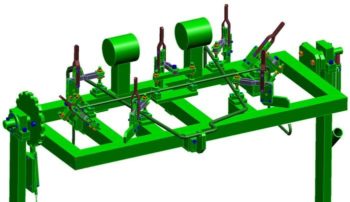

Какие приспособления применяются для качественной сварки?

Каждому мастеру хорошо известно, что для качественного выполнения работы, к ней необходимо правильно подготовиться. Особенно это касается сварки, в которой большая часть времени тратится не на соединение изделий, а на их правильное расположение относительно друг друга.

Приспособления для сварки помогут закрепить в требуемом положении отдельные детали или всю конструкцию.

Главные виды сборочно-сварочных приспособлений

Для получения качественного шва детали изделия необходимо правильно расположить их в пространстве относительно друг друга. Чтобы сделать данное действие, применяются специальные приспособления различных видов для сборки и сварки.

Они разделяются на:

Первые применяются для установки и закрепления частей конструкции, используя прихватки, сварочные клещи, сварочные зажимы, и другие простейшие механические устройства.

Первые применяются для установки и закрепления частей конструкции, используя прихватки, сварочные клещи, сварочные зажимы, и другие простейшие механические устройства.

Сварочные приспособления применяются для соединения заранее собранных изделий, зафиксированных в определенном положении. К ним также можно отнести зажим массы. Третий вариант позволяет совмещать перечисленные выше две операции.

Стоит отметить, что сборочные механизмы должны допускать свободное перемещение частей конструкции. В процессе работы они будут нагреваться, и их размеры могут меняться.

Если детали будут располагаться вплотную друг к другу без возможности перемещения, тогда могут произойти деформации, возникающие из-за термического воздействия.

При работе с крупными деталями, обладающими малой жесткостью, инструменты должны обеспечивать возможность соединения только кромок деталей, а не всей конструкции целиком.

При планировании сварочных работ, необходимо заранее предусмотреть возможность доступа к местам соединения. В случае расположения деталей под прямым углом, следует использовать угловые зажимы. Если есть возможность, можно прихватить части конструкции точечной сваркой.

Затем достаточно накинуть на изделие клеммы массы сварочного аппарата и можно приступать к работе. Иногда можно воспользоваться и массой самих деталей. Под своим весом они могут достаточно надежно расположиться в необходимой конфигурации.

Однако данный вариант не всегда применим, поэтому всегда лучше иметь под рукой клещи для сварки.

Установочно-закрепляющие устройства

Для того, чтобы мастер мог качественно выполнить свою работу, зачастую соединяемые детали необходимо закреплять определенным образом. В простых мастерских широко используются универсальные устройства, позволяющие решать данную проблему.

Для этого используются следующие сварочные приспособления:

- угловые зажимы;

- тиски для сварки;

- зажимы с фиксатором и т.д.

Если предстоит работать с крупными деталями, то для этого мастерят специальную раму. На нее устанавливают изделия под углом 90 градусов. При такой укладке удается получить гарантированно верное расположение деталей на плоскости.

Угловая струбцина для сварки помогает выдержать прямой угол между частями изделия. Затем, используя клещи для контактной сварки, необходимо прихватить детали в нескольких местах. После выполнения этих операций на конструкцию можно накидывать клеммы массы для заземления и приступать к работе.

Если предстоит соединять мелкогабаритные детали, можно воспользоваться зажимом или ручными клещами для контактной сварки.

Приспособления с магнитами

Магнитные прижимы относят к установочно-крепежным механизмам. Это значит, что они позволяют правильно расположить детали и закрепить их. Осуществляется данная операция с помощью сильных магнитных элементов.

Какие же преимущества обеспечивает данное приспособление для сварки? Давайте разберемся.

К основным достоинствам можно отнести:

- возможность быстрого соединения деталей;

- установка деталей под разными наклонами за счет использования магнитного уголка для сварки;

- значительное уменьшение времени на подготовительные работы;

- небольшие габариты;

- наличие в некоторых моделях активатора магнитного поля;

- возможность быстрой и легкой чистки магнитов.

Главным недостатком подобных приспособлений является ограничение их применения в зависимости от материала. Немагнитные металлы, дерево и т.п. не позволяют применять магниты.

С другой стороны, магнитные сварочные приспособления позволяют закреплять детали под любым углом друг другу, и они являются более универсальными, чем, например, струбцины.

Кроме того, в интернете можно найти большое количество обзоров, посвященных изготовлению самодельных приспособлений для сварочных работ. Например, можно самостоятельно сделать магнитный угольник для сварки своими руками или магнитную массу на сварку.

Приспособления для сварки труб

Правильно используя приспособления для сварки труб, мастеру удастся выполнить поставленные работы быстро и качественно. В быту применяется широкий спектр различных устройств для сварки профильных труб. Это могут быть как профессиональные, так и самодельные варианты.

Главная задача подобных механизмов – правильно установить детали в нужном положении.

По своей функциональности их классифицируют на:

Первый тип применяется для фиксации заготовки на основной поверхности. Второй вариант позволяет устанавливать детали под определенным углом. Призмы располагают трубы в нужном положении по отношению к уже стоящим частям конструкции.

Описанные механизмы позволяют надежно устанавливать трубы и фиксировать их положение от случайного смещения.

- струбцины для выполнения сварочных работ;

- зажимы крокодилы;

- стяжки;

- распорки.

Струбцина является универсальным механизмом, широко используемым при выполнении различных работ с металлическими деталями. Они относятся к наиболее важным устройствам, без которых не обходится практически ни одна работа.

Струбцина может иметь различную форму и конструкцию. Например, существуют быстрозажимные струбцины с кулачковым механизмом.

Для работы с трубами более удобными зачастую оказываются зажимы. Они более приспособлены к такому применению. Их использование очень простое, деталь закрепляется путем изменения зева винтом зажимной ручки.

Осуществлять сборку всей конструкции очень удобно с использованием сварочного кондуктора. Он позволяет обеспечить высокую точность сварки. Особенно часто данное приспособление используется в профессиональных мастерских и на производстве.

Для надежного закрепления частей изделия кондукторы оснащены крокодилами на 500 или 200 мм, в зависимости от выполняемой работы. Конечно эти параметры могут быть и другими. В бытовых условиях можно ограничиться клещами для точечной сварки, сделанными своими руками.

Газовые линзы

Применение газовых линз позволяет улучшить качество швов. Особенно это касается работы с металлами, чувствительными к окислению.

Качество швов во много определяется потоком защитного газа. При высокой скорости движения аргона в области сопла создается разреженная зона, способствующая захвату воздуха и его подаче к ванне. При маленьких скоростях также происходит попадание кислорода во время разрывов в потоке инертного газа.

Качество швов во много определяется потоком защитного газа. При высокой скорости движения аргона в области сопла создается разреженная зона, способствующая захвату воздуха и его подаче к ванне. При маленьких скоростях также происходит попадание кислорода во время разрывов в потоке инертного газа.

Газовые линзы используются тогда, когда необходимо обеспечить надежную защиту соединяемых металлов. Особенно это касается материалов с высокой химической активностью, к которым, например, относится титан.

Газовые горелки также используются при соединении конструкций простой формы. С применением данного устройства поток газа становится более упорядоченным и менее чувствительным к движению поперечных масс.

В то же время использовать их для частей изделий сложных форм трудно, а иногда и невозможно. Кроме того, они повышают расход защитного газа.

При использовании данного механизма важно правильно и надежно фиксировать части изделий между собой. Это можно сделать, используя клещи контактной сварки или слесарные инструменты, такие как сварочная струбцина, прищепка и другое самодельное или профессиональное оборудование.

Все сварочные работы лучше осуществлять на кондукторе. Это существенно облегчит процесс соединения различных металлических элементов. Для проводов сварочного кабеля необходимо правильно подбирать наконечники в зависимости от поставленной задачи.

Приспособления для вторичной защиты при аргонодуговой сварке

Все меры безопасности и требования охраны труда требуют обязательного заземления всех электрических контуров.

Они включают в себя несколько элементов цепи, в которые входят:

Они включают в себя несколько элементов цепи, в которые входят:

- сварочный аппарат;

- кабели;

- клещи зажимные на изделие;

- горелка;

- изделие.

Используя клещи для контактной сварки, например для угловых соединений, также очень важно заземление, поскольку работа ведется с очень высокими токами.

Подготовка к сварочным работам зачастую занимает значительно больше времени, нежели непосредственно процесс соединения частей конструкции. Для обеспечения высокого качества детали необходимо надежно и правильно выставлять под сварку в соответствии с чертежами.

Для этих целей широко используются: струбцины для сварки, сварочные клещи, клещи для контактной сварки, сварочные зажимы и т.д. Правильно установить части конструкции можно не только с помощью механизмов, но и с использованием точечной сварки.

Как сделать шаровую мельницу своими руками из старого принтера

Сначала немного теории — что такое шаровая мельница, для чего она нужна и как устроена.

Шаровая барабанная мельница — это машина измельчения материала истирающе-ударного действия. Такой способ измельчения сыпучих материалов позволяет добиваться очень высокой дисперсности (тонкого помола).

От дробилок шаровые мельницы отличаются более тонким помолом частиц — менее 0,1 мм. Высококачественные шаровые мельницы способны перемолоть сырьё до частиц размером 100 нм, увеличив удельную поверхность вещества до 5000 см 2 /г.

Устройство

Свое название шаровые мельницы получили от формы корпуса и конфигурации мелящих тел. Рабочий объем мельницы представляет собой цилиндр с горизонтальной осью вращения. Внутри цилиндра находятся измельчаемый материал и мелющие тела округлой, сферической либо цилиндрической формы, изготавливаемые из различных твердых материалов — чугуна, стали, керамики.

В стержневых мельницах в качестве мелющих тел используются длинные стержни.

Перспективным материалом для изготовления мелющих шаров и футеровки является керамика из оксида алюминия Al2O3. Керамика практически не поглощает влагу ( 6 )⋅√(d н ⋅10 3 ) , где

d н — начальный размер частичек сырья, dк — конечный размер

На практике для небольших настольных мельниц берут шары диаметром от 6 до 13 мм. Иногда, чтобы убить двух зайцев, засыпают шары разного диаметра.

Мощность двигателя

Следующим обязательным этапом расчета шаровой барабанной мельницы является вычисление необходимой мощности двигателя.

Зная массу загрузки и диаметр барабана, можно приблизительно прикинуть необходимый крутящий момент двигателя (а следовательно и его мощность). Наверное, лучше все рассчитать на конкретном примере.

В качестве барабана для своей будущей мельницы я планирую использовать полипропиленовую соединительную муфту из магазина сантехники. Ее внутренний диаметр и высота равны 110 мм. Таким образом, полный объем барабана составляет 1045 см 3 . Если не превышать рекомендуемый уровень заполнения, равный 40-45%, то полезный объем составит примерно 420 см 3 .

В качестве мелющих тел планирую применить фарфоровые шары, насыпная плотность которых составляет в среднем 1.3 г/см 3 . Таким образом, масса всех шаров получается около 550 г.

Коэффициент заполнения объема мелющими шарами принято считать равным 0.5. Это означает, что половину объема насыпанных в барабан шариков занимают пустоты между этими шариками. Именно эти пустоты и отводятся для измельчаемого продукта. Другими словами, моя будущая мельница за одну загрузку сможет вместить не более 420⋅0.5 = 210 см 3 исходного сырья. Так как в моем случае сырьем будут являться различные сухие травы и коренья, то его масса вряд ли превысит 50 г.

Итак, масса всех загруженных в шаровую мельницу шаров и исходного сырья не будет превышать 600 г (в моем случае). Для простоты расчетов предположим, что вся эта масса будет сосредоточена в одной точке на окружности барабана. Расстояние от центра до этой точки равно радиусу барабана — 5.5 см или 0.055 м, следовательно, для вращения такой системы потребуется крутящий момент:

M = 0.055 ⋅ 0.6 = 0.033 (N⋅m)

Но не забываем, что обычный двигатель вращается со скоростью большей, чем нужно для наших целей. Значит, не обойтись без редуктора. А редуктор, как известно, хоть и понижает обороты, но зато увеличивает крутящий момент в такое же число раз.

Следовательно, крутящий момент на валу двигателя можно смело разделить на передаточное число редуктора.

Например, если двигатель рассчитан на 1350 об/мин, а нам нужно, чтобы барабан вращался со скоростью 90 об/мин, то передаточное число редуктора должно быть равно 15. А значит, достаточно двигателя, развивающего на валу всего лишь 0.033 / 15 = 0.0022 Н⋅м.

Чтобы перевести это значение в мощность двигателя в Ваттах, воспользуемся формулой:

P = M⋅n/9.00055, где

M — крутящий момент в Н⋅м,

n — скорость вращения вала двигателя (обороты в минуту)

Подставляем значения и получаем двигатель мощностью всего-навсего 0.33 Вт. Конечно, нужно еще немного накинуть сверху, чтобы компенсировать потери на трение, но, в целом, порядок цифр не изменится.

Приступаем к сборке

Вообще, в продаже имеются готовые механизмы фабричного производства. Но стоят они очень дорого, поэтому лучше будет сделать шаровую мельницу своими руками (видео того, что получилось, смотрите в конце статьи).

Я решил попытаться сделать мельницу из запчастей от ненужного струйного принтера. В моем распоряжении как раз оказался засохший HP DeskJet D1663, который был успешно разобран на запчасти (фотоотчет доступен по ссылке).

После такой долгой и занудной теории может показаться, что и сама мельница будет какой-нибудь супер-нанотехнологичной. Но нет. Конструкция проста как советские 5 копеек, и была собрана за один выходной.

Теперь немного подробностей.

Итак, барабан — это ремонтная муфта Ø110 мм и две заглушки с обеих сторон. Наружний диаметр равен 125 мм, полезный объем — чуть больше 1 литра.

Переходим к запчастям от принтера. Самое ценное в нем — это два вала бумаго-протягивательного механизма вместе с резиновыми валиками:

Вал приводится в движение небольшим двигателем, а также редуктором с передаточным числом — 12:1. Вот этот узел в сборе:

В данном узле стоит двигатель M28N-4 японской фирмы Mitsumi (hp-шная маркировка C9045-60001). Его крутящий момент, в зависимости от оборотов, достигает 0.03 Nm, диапазон рабочих напряжений равен 14-22V, хотя запускается он уже от 3 Вольт. Если верить расчетам, мощности двигателя хватает с избытком. Нужно только найти подходящий блок питания.

Не забываем, что у нас есть еще один «редуктор» — это система вал-барабан. Его передаточное число определяется соотношением диаметров барабана и вала (точнее, резинок, натянутых на вал). В моем случае получается 125/16=7.8, соответственно общее передаточное число всей конструкции будет равно 7.8 * 12 ≈ 94. От этого значения и нужно отталкиваться при расчете оборотов и мощности двигателя.

Вообще, в современные принтеры уже не ставят шаговые двигатели, их заменили обычные коллекторные + энкодер. Это для нас даже лучше, т.к. можно будет без проблем регулировать обороты простым изменением напряжения.

Кстати, вместо этого двигателя можно поставить более мощный C9000-60005. Это второй двигатель из этого же принтера — тот, который перемещал каретку с картриджами. У них полностью совпадают крепежные отверстия и шкив. А запитать его можно будет родным блоком питания, там как раз 32 Вольта на выходе.

Из резинок, снятых с маленького вала, получились великолепные виброгасительные ножки:

Маленький вал имеет диаметр всего 6 мм, чтобы его увеличить, я надел на него обрезок полипропиленовой трубы с наружным диаметром 20 мм. Просто подмотал немного изоленты в трех точках и засадил внатяг:

А на концы вала хорошо садятся подшипнички 624RS (были закуплены по 34 руб/шт):

и получается что-то вроде самодельного конвейерного ролика:

Подшипники закрепил на двух металлических уголках, на роль которых идеально подошли крепежные элементы для радиаторов центрального отопления:

Они подкупили меня наличием продольных пазов, с помощью которых потом можно будет более точно выставить расстояние между валами. А также тем, что они оказались у меня под рукой.

Подшипники вплотную зажал между тремя винтами и прижимной шайбой. Получилось быстро, просто и весьма эффективно.

Для начала расстояние между валами выставил в 100 мм. При необходимости, его можно будет поменять в пределах 86-114 мм (благодаря продольным пропилам в уголках).

Ведущий вал решил пока оставить как есть. В качестве подшипников там просто пластиковые втулки; интересно насколько их хватит? Одну из пластиковых втулок перенес на жесткий стальной уголок:

Пришло время закрепить все это на общем основании — на листе фанеры 360×200 мм и толщиной 10 мм. Получилось вот так:

А снизу ножки. Ножки — это моя любимая часть 😉

В принципе все готово, осталось только подключить питание и можно пользоваться!

Я решил задействовать ненужный 18-вольтовый блок питания от сгоревшего ноута. Все равно без дела валялся. А чтобы можно было менять обороты мельницы, собрал вот такую простенькую схемку:

Транзистор 3DD4242DM (400В, 1.5А, hfe≈10) выдернул из сгоревшей энергосберегайки (из люминесцентной), там их две штуки таких. А вездесущий SS9014 (45В, 100мА, hfe≈280) можно выковырять из любой китайской безделушки.

Пользуясь случаем, добавил в схему регулировки дополнительный выходной разъем. Вдруг захочется какую-нибудь дополнительную нагрузку подключить. Да и вообще, никогда не помешает еще один источник напряжения от 0 до 16.5 Вольт.

Что у меня в итоге получилось можно узнать из этого видео:

Как показало тестовое включение, наша самодельная шаровая мельница разгоняется до 90 об/мин (для создания реалистичной нагрузки засыпал внутрь 0.6 кг болтов и гаек). На максимальных оборотах потребляемый ток составляет 300 мА, а если попытаться остановить вал рукой — ток возрастает до 1 А.

Осталось дождаться когда придут керамические шарики и можно будет испытать мельницу в настоящем деле!

Дополнение: первые испытания

Когда пришли фарфоровые шары, которые я заказывал в Русхиме, оказалось, что они совсем не такие, как я думал. Потом вскрылись еще кое-какие недоработки конструкции. Но обо всем по порядку.

О шарах

Во-первых, я почему-то ожидал, что 10-миллиметровые шарики — это достаточно крупные шарики. А на самом деле, когда берешь их в руку, начинаешь жалеть о том, что не заказал крупнее.

Во-вторых, многие из шаров покрыты глубокими трещинами. Кажется, что они вот-вот расколятся на несколько частей. Кстати, некоторые из шаров действительно расколоты.

В-третьих, они какие-то. рыхлые что ли. Ну то есть, как будто бы пористые. Что бы вам такого привести в пример для наглядности? Представляете себе старые фарфоровые розетки или патроны для лампочек? Вот тут точно такой же фарфор. А я, между прочим, рассчитывал на что-то вроде керамических подложек от микросхем.

В общем, шариками я слегка разочарован. Ожидал чего-то высокотехнологичного, круглого, плотного и гладкого, а получил какие-то бугристые катышки неопределенной формы и все в трещинах.

В следующий раз попробую совместить эти шарики с более крупной речной галькой (или может вообще одной галькой обойдусь).

О кошках

Оказалось, что от шума шаровой мельницы моя кошка впадает в состояние неописуемого ужаса и забивается в самый труднодоступный угол квартиры на весь остаток дня. А потом еще долго подозрительно озирается.

Чтобы лишний раз не травмировать психику животины, мельницу пришлось утащить в другую комнату, поставить сверху стул и сверху накрыть толстым звукопоглощающим одеялом.

О барабанах

Барабан из сантехнической муфты никуда не годится.

Во-первых, из-за того, что воздуху некуда деваться, барабан невозможно плотно закрыть. Пытаешься задвинуть пробку как можно сильнее, но воздух выталкивает ее обратно. Решить проблему можно только с помощью какого-то клапана, стравливающего повышенное давление. В принципе, я уже придумал, как его сделать.

Во-вторых, он очень туго открывается. А вскрывать его приходится часто (надо же как-то контролировать процесс). Примерно на второй раз пальцы начинают болеть и возникает желание поддеть крышку отверткой. От этого портится внешний вид.

В-третьих, внутри между стенками барабана и заглушкой образуется щель, куда набиваются мелкие фрагменты измельчаемого материала. Мало того, что там они не подвержены истирающему воздействию мелющих тел, так они еще и препятствуют извлечению заглушки (а она и так не очень-то легко выходит).

В следующий раз, наверное, возьму в качестве барабана металлическую банку из-под краски.

Что интересно, барабан мертво стоит на своем месте и даже за несколько часов работы никуда не уезжает. При этом, непонятно откуда, появились черные следы (хотя никаких загрязнений не было):

Об эффективности измельчения

В общем, решил в качестве эксперимента измельчить красный перец.

Мельница молотила целых 3.5 часа, но оказалось, что этого ВООБЩЕ недостаточно. Да, частично перец превратился в пыль, но в основной своей массе он все также остался в виде крупных кусочков.

Похоже, что проблема в недостаточной скорости вращения. Из-за этого не достигается тот самый смешанный режим работы, который считается наиболее эффективным.

Выходов из ситуации ровно два: либо ставить более оборотистый и более мощный двигатель, либо делать лопасти внутри барабана. Лопасти должны захватывать шарики и обрушивать их вниз при любых оборотах мельницы.

И последнее: двигатель C9045-60001 при работе нагревается примерно до 50°C. Не критично, но все же.

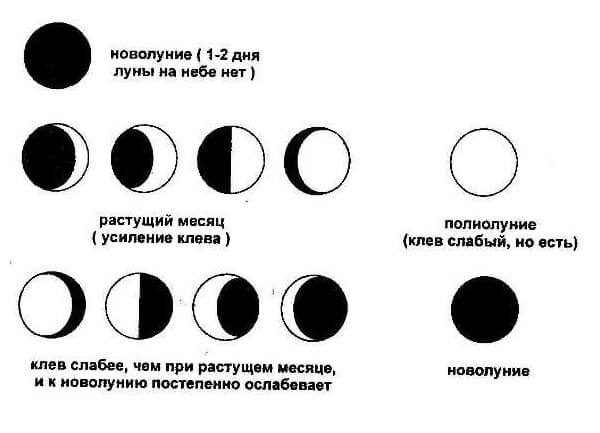

Влияние Луны на клев рыбы

Никто не станет отрицать влияние Луны на клев пресноводных рыб. Фаза Луны – один из факторов, от которых зависит улов любого рыбака, если он, конечно, не браконьер. Хоть это небесное тело и находится ближе всего к Земле, мало людей обращают внимание на его фазу и активность жизни на планете. А ведь они взаимосвязаны. Зато каждый разбирается в том, как взаимосвязаны жизнь на земле и ее положение относительно солнца (суточные, годовые, сезонные колебания).

Изучим зависимость клева рыбы от фазы Луны, взяв за основу публикации в журналах, посвященных рыбалке, тематических книгах и личный опыт многих рыболовов.

Правдивы ли лунные календари

На протяжении многих десятилетий велись наблюдения за состоянием Луны и активностью клева рыбы. На основе этих данных, собранных из личного опыта многих рыбаков, можно сделать несколько неоднозначных выводов:

- влияние фаз Луны на клев рыбы действительно присутствует;

- в различных местностях, водоемах и в зависимости от вида рыбы в одну и ту же пору клев может значительно отличаться;

- Луна влияет на клев в значительной мере, но состояние атмосферы, время года, суток и множество прочих факторов играют куда большую роль для рыбалки.

На основе исследований и доступной информации еще автор книги «Жизнь и ловля пресноводных рыб» Л. П. Сабанеев сделал следующий вывод: влияние Луны на клев рыбы, несомненно, имеет большое значение, но оно в значительной мере затмевается другими, более важными факторами, названными выше и некоторыми прочими. Потому большинство лунных календарей (если не все) для рыболова фактически бесполезны, если не привязаны к небольшой местности с учетом ее особенностей. Такие если и существуют, то лишь у опытных рыболовов-старожилов, а потому рыскать по просторам сети в поисках подобных готовых решений большого смысла нет.

Большинство лунных календарей для рыболова фактически бесполезны, если не привязаны к небольшой местности с учетом ее особенностей.

Влияние Луны на жизнь рыб и водных животных

Наверное, всем известны основные изменения, которые претерпевает вода и все живое на планете под воздействием Луны на протяжении 27,3 дней, за которые она делает полный оборот вокруг планеты. Рыбы, в отличие от людей, отлично чувствуют гравитационные силы и изменение энергетики окружающего пространства (воды) в различные фазы спутника земли. То же самое происходит и с другими животными, которые являются кормовой базой хордовых обитателей водоема.

Практически все рыбаки (да и вообще почти все люди) считают, что животные пользуются теми же органами чувств, что и сами люди. Но это заблуждение. Рыбы, например, имеют так называемую боковую или хордовую линию – своеобразный вестибулярный аппарат, но более совершенный. Также в этих позвоночных есть развитый магнитный или сейсмический анализатор. Он очень чувствителен к колебаниям заряда воды и изменениям гравитации. Изменение расстояния между Луной и Землей на протяжении всего лунного месяца и вызывают отклонения этих показателей, к чему рыбы очень чувствительны.

Не зря рыбы бегут от эпицентров землетрясений и районов следования цунами, они мгновенно реагируют на солнечные вспышки, даже когда техника еще не определила их появление на Солнце. Многими этими и другими возможностями обладают насекомые и моллюски, являющиеся кормом рыб.

Фактически, независимо от иных факторов, можно выделить несколько периодов относительно плохого и хорошего клева пресноводных рыб, которые непросто объяснить погодными изменениями или суточными/сезонными колебаниями. Рассмотрим, как фазы Луны и клев рыбы взаимосвязаны.

- новолуние и полнолуние – самые неблагополучные для рыболовов (как правило, это 2 дня новолуния и около суток полнолуния). Рыба в эти дни проявляет минимальную активность, как и большинство ее живого корма;

- время после новолуния (месяц начинает показываться на небе), раннее полнолуние (приблизительно за сутки до полной Луны), позднее полнолуние (с момента убывания месяца) и ранее новолуние – перед исчезновением ночного светила – время слабого клева. В сумме этот период длится около 6-7 дней;

- ранние и поздние первая и вторая четверти – очень хорошее время для поездки на рыбалку. В эти фазы Луны до и после четверти гарантирован хороший улов, на что в меньшей мере влияют остальные факторы. Но и ими пренебрегать не стоит. Каждый временной промежуток занимает чуть более суток.

Первая и вторая четверть – лучшее время для поездки или похода на водоем с удочкой. Именно в такое время наиболее вероятен жор рыб, обитающих в пресных водах.

Фазы луны и клев рыбы

Механизмы влияния Луны на рыбу, о которых достоверно известно

Натуралист 19-го века знал о влиянии Луны на клев рыбы, поверхностное натяжение и активность воды, и ученые лишь подтверждает сделанные более века назад выводы. В этом свете важно учитывать и тот факт, что в зависимости от фазы лунного диска на землю отражается различное количество солнечного света ночью, что важно для активности рыб после заката и появления хорошего освещения после восхода солнца.

Во время прилива, например, хороший клев, особенно на больших водоемах и заливах, объясняется просто: вода затапливает береговые участки, поглощая при этом множество насекомых и трав, которые становятся кормом для рыбы. Случай со спадающей Луной частично объясняются снижением освещенности в ночное время, но это касается только ночной ловли или ранней рыбалки до рассвета. Но целой картины современный научный мир преподнести обычному рыбаку не может, потому ему следует полагаться на собственные наблюдения и многолетний опыт других любителей рыбалки.

Оставить комментарий