Как сделать листогиб своими руками

Разнообразные листогибочные операции – важная часть общих работ по строительству или ремонту собственного дома. Без применения специального оборудования качественно их выполнить невозможно. Для одноразовой гибки листовых заготовок допустимо арендовать подходящее приспособление у соседа или знакомого. Но при частом выполнении подобных процедур целесообразнее иметь под руками ручной листогибочный станок собственного изготовления. При наличии определённых навыков, инструмента и помещения сделать самодельный листогиб не так уж ложно.

Составление технического задания

Благодаря возможностям Интернета можно достаточно быстро подыскать необходимый комплект чертежей, а на канале YouTube даже посмотреть рекламно-информационные ролики об устройстве и принципе действия требующегося агрегата. Однако все эти материалы являются строго индивидуальными, а потому предназначались их авторами под конкретные листогибочные операции. Поэтому перед сооружением листогиба своими руками необходимо сделать правильный выбор его будущих технических характеристик. Главными из них должны быть следующие:

- максимальная ширина изгибаемого металла, мм;

- наибольшая толщина заготовки, мм;

- желаемый диапазон углов гибки;

- габаритные размеры механизма (длина, ширина, высота);

- требуемая точность гибки.

Непосредственный выбор предельных значений перечисленных параметров зависит от условий применения станка, который будет гнуть изделия из листовых металлов. В частности, при сооружении кровли придётся, скорее всего, иметь дело с оцинкованной жестью или сталью толщиной не более 1 мм. При обработке меди чаще употребляется ещё более тонкий лист или полоса, а при изготовлении своими руками ограждений и перил, наоборот, толщина металла может составлять 2 — 3 мм.

При выборе оптимальной ширины заготовки – листа или полосы – следует исходить из того, что ширина детали редко когда превысит 1000 мм (в крайнем случае смежные заготовки затем можно будет соединить в фальц с помощью того же станка).

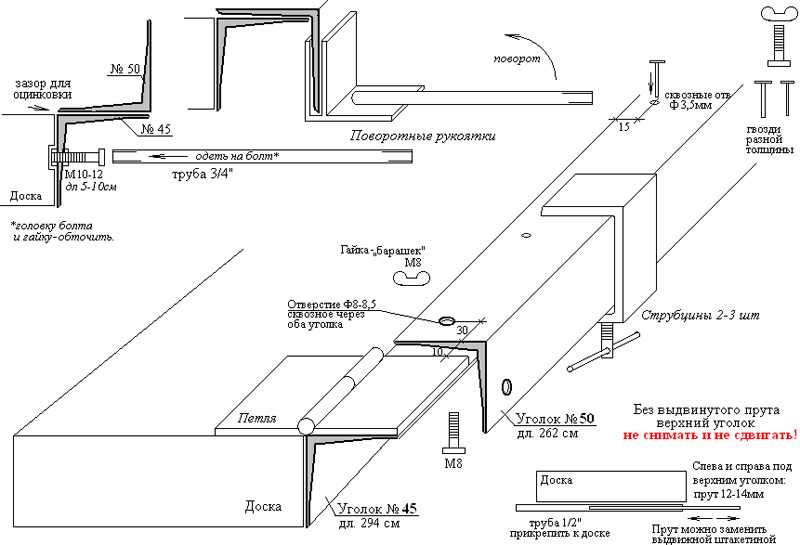

Чертеж самодельного листогибочного станка

Самым сложным пунктом технического задания считается выбор оптимального диапазона значений углов гибки металлов. Если с верхним пределом – 180° – всё понятно, то нижнее значение должно быть выбрано весьма грамотно. Естественным следствием гибки большинства листовых металлов в холодном состоянии является пружинение – самопроизвольное уменьшение фактического угла гиба в связи с упругими свойствами деформируемого металла. Пружинение зависит от:

- Пластичности материала: например, для низкоуглеродистой стали максимальный угол пружинения составляет 5 — 7°, а для высокоуглеродистых – до 10 — 12°. Ещё больше пружинят легированные стали и сплавы. В частности, для алюминиевого сплава АМг6 наибольшее пружинение может составлять 12 — 15°;

- Толщины изгибаемой детали: с уменьшением толщины металла пружинение снижается;

- Угла гибки: при уменьшении данного угла пружинение практически всех металлов возрастает. В частности, при сравнительно малых углах гибки (до 15 — 20°) согнуть заготовку из большинства видов листовых металлов и сплавов обычным способом на заданную величину вообще невозможно: приходится использовать агрегаты с одновременным продольным растяжением листа. Такие станки своими руками сделать неосуществимо: потребуется установка и отладка специального гидравлического привода. Поэтому в подобных случаях проще изгибать деталь обычными ударами киянки по, например, деревянной матрице.

Чертеж-схема самодельного листогиба

Как выбрать кинематическую схему гибочного станка

Наиболее доступны для изготовления своими руками станки, в которых листовой металл будет изгибаться в результате поворота подвижной траверсы. Принцип действия такого станка заключается в следующем.

Подлежащая гибке заготовка устанавливается на направляющую плоскость нижнего стола станка и фиксируется по упору, который закреплён на опорной раме устройства (желательно предусмотреть регулировку упора).

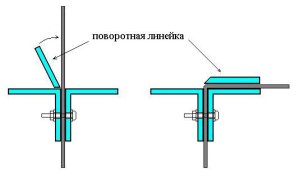

В направляющих рамы листогиба двигается возвратно-поступательно верхняя траверса, которая при своём движении вниз зажимает своей линейкой изгибаемое изделие.

Впереди нижнего стола находится поворотная балка, которая может поворачиваться вокруг своей оси. Поворот может производиться рукояткой от рычажного привода, но может быть изготовлен вариант с ножным приводом. В последнем случае руки оператора остаются свободными, что облегчает манипулирование заготовкой при её прижиме к линейке верхней траверсы. Кроме того, при ножном управлении листогибом меньше устают руки.

Набор гибочного инструмента на верхней и поворотной балках может изменяться. Проще всего с этой целью заказать комплект пуансонов и матриц с требуемыми радиусами гиба, и стандартными посадочными местами. В заказ придётся отправить все детали – линейку, прижим и т.п. – которые потребуют для своего изготовления квалифицированных фрезерных работ.

Скос верхней балки будет определять наибольшее значение угла гиба, на который может изменить свою ось листовой металл.

Что того, чтобы сделать такой агрегат своими руками, потребуются следующие материалы:

- стальной швеллер номером от 6 и выше;

- комплект стальных уголков, предназначенных для изготовления своими руками опорной рамы станка;

- толстолистовая широкополосная сталь, из которой будут изготавливаться поворотная, верхняя и нижняя балки;

- крепёжные изделия в ассортименте;

- пруток для изготовления ручного рычажного привода поворота балки.

Для облегчения работ можно воспользоваться также слесарными тисками, направляющими от списанного токарного станка, а также массивными петлями от стальных входных дверей.

По подобному принципу можно сделать и самодельный листогиб, используя деревянные детали. Он, правда, сможет изгибать только алюминий и тонколистовую сталь (до 1 мм толщины), но во многих случаях этих возможностей бывает вполне достаточно, а трудоёмкость работ по сооружению листогиба своими руками заметно снизится. В частности, отпадает потребность в сварочных операциях. Следует отметить, что рабочие детали такого станка должны изготавливаться только из древесины твёрдых пород (сосна, ель не подходят).

Определившись с принципом действия листогиба, можно поискать и подходящие чертежи. Впрочем, человек с инженерным образованием, сможет изготовить комплект чертежей и самостоятельно. Преимущество такого варианта состоит в том, что ряд рабочих чертежей оперативно видоизменяется и перерабатывается под конкретные возможности и исходные материалы.

Чертежи листогиба должны учитывать способ его установки. Для небольших агрегатов, например, станок для гибки может быть передвижным или даже переносным. В противном случае придётся, используя сварку, сделать устойчивое основание, иначе излишняя подвижность станка будет снижать точность работ на нём.

По готовности станка необходимо выполнить его проверку на работоспособность и точность. Для этого изгибают тестовую полоску из толстого картона необходимой толщины. Если гиб выполнен правильно, то высота полок полоски будет одинаковой, а на её поверхности не останется следов от деформирующего инструмента.

Самодельный ручной листогиб – делаем инструмент своими руками +видео

Каково будет ваше удивление, если что, окажется самодельный инструмент может быть удобнее куда и эффективнее заводского. На практике такое очень случается часто. Во-первых, большинство агрегатов гибку на рассчитаны листов до 3 м шириной – согласитесь, габариты агрегата такого заставят задуматься даже владельца гаража большого или мастерской. Во-вторых, цена инструмента готового может существенно ударить по бюджету Механический.

мастера привод, которым оснащены многие листогибы заводские, для тонких работ неудобен – в рабочего начале хода механика выдает резкий который, удар к концу слабеет, а ведь для процесс гибки должен быть обратным. К тому же, электроэнергию на затраты не оправдывают себя, если размеры небольшие детали. Гидравлический привод более удобен – он подстраивать умеет свое усилие под оказываемое Однако. сопротивление такие инструменты очень дорогие и покупать, сложные их даже для постоянной работы в объемах небольших нерационально.

Остается ручной привод. Вы можете сами регулировать усилие и распределять его в Ручной. работе инструмент совершенно прост в эксплуатации и хуже, и не обслуживании механики и гидравлики сможет согнуть листовой из заготовки стали. Традиционная киянка и оправка прошлое в уходит – каким бы мастер не был умелым, он не отогнуть сможет с помощью этих инструментов нужную листа часть, не деформировав ее, да и времени уйдет несоизмеримо Делайте. больше выводы сами.

2 Станок-листогиб за для (полчаса мелких работ)

В интернете можно самодельные найти ручные листогибы в самых разных ним, к вариантах прилагаются подробные чертежи и пояснения, что так вопрос, как сделать листогиб руками своими, решается очень быстро. Если обобщить и разобраться все чертежи, самодельный листогибочный состоит пресс из трех главных деталей: прижима, пуансона обжимного с ручкой-рычагом и основания. Кто что, сказал они должны быть строго из Простейший металла? компактный листогиб можно сделать из идеальный – дерева вариант для гаражных работ, нужно когда согнуть небольшой кусок алюминиевого железного или листа небольшой толщины.

Лучше для всего такого инструмента использовать твердые дерева породы, но если такого не оказалось под можно, то рукой использовать и обычную сосну.

Укрепить можно его теми же листами металла или Вам. уголками понадобятся несколько прочных петель – с их будет и помощью двигаться сгибающее звено инструмента. решили вы Если сделать сгибающее звено достаточно вам, то большим вряд ли понадобится крепить дополнительную для раму создания нужного давления на лист Обжимной.

металла пуансон рекомендуется крепить к основе гайками барашковыми, и не забудьте подставить под них Если. шайбы приходится работать с листами металла толщины разной, можно изготовить несколько пуансонов с разной пазами толщины. Чтобы получился изгиб на 90°, которая, поверхность ограничивает размах сгибающего элемента, сделать лучше с небольшим наклоном (хотя бы на 5°), иначе прямой получить угол не удастся. Если изгиб неточным получается, в месте изгиба рекомендуется проделать надпил направляющий.

3 Ручные листогибы своими руками – чертежи используем

Инструмент с приличными габаритами для крупных обработки листов металла лучше изготавливать из швеллеров и уголков. Помимо материала вам понадобится аппарат сварочный. Конструкция в целом та же, что и у деревянного основание: инструмента, прижим, обжимный пуансон – только другие масштабы. Для основания лучше всего отрезок подойдет швеллера 6, 5 или 8. Прижим изготавливается швеллера из также, лучше всего подойдет 5, а вот уголка из пуансон 5, причем чем толще стенки, лучше тем. Пуансон и прижим следует сделать короче немного основы – достаточно 5 мм разницы. В прижиме оси по строго, отступив 30 сантиметров от концов, высверливаются для отверстия болтов.

Из арматуры диаметром не менее 15 мм скобообразную выгните ручку-рычаг, которая двумя приваривается концами к уголкам. Остается дополнить конструкцию листовой из щечками стали толщиной 5 мм, и конструкция готова. нужно Обязательно снять 30-миллиметровые фаски 7*45° на концах пуансона заготовок и основания. Фаски снимаются по ребру, были чтобы удобно приварить оси из стального 10-прута миллиметрового к пуансону. Приварить прут нужно чтобы, так его ось совпала с ребром Перед.

уголка тем как приварить щечки, тщательно необходимо выверить их расположение. Для этого предварительная выполняется сборка – пуансон и основание зажимаются в таким тисках образом, чтобы рабочая зона пуансона-уголка и стенка швеллера-основания оказались в плоскости одной, но между ними сохранялся зазор Для 1 мм. около этого достаточно установить прокладку из После. картона этого щечки надеваются на оси аккуратно и пуансона прихватываются сваркой в нескольких местах. проводится Затем пробная гибка тонкого листового время, во металла которой и корректируется положение щечек основания относительно. После эти элементы окончательно торцам к привариваются основания.

Используя готовые отверстия направляющие как, просверлите в основании отверстия диаметром не нарежьте 8, 5 мм и более резьбу М10. В нее завинчивают болты зажимные, на которые наворачивают и тут же приваривают к гайки основанию. После этого крепежи вывинчиваются и расширенные в вставляются до 10, 5 мм отверстия прижима, и снизу на них закрепляются и наворачиваются сваркой гайки-ограничители. Для использования удобства снабдите головки болтов «барашками» установите или воротки.

Многие советуют выравнивать напильником прижим или даже болгаркой. Для использования домашнего инструмента – может быть, но не для трудов ежедневных, когда от качества работы зависит заработок ваш. Допустимая неровность на плоскости прижима – не Разве 0, 2 мм. более можно достичь такого показателя на поверхности всей детали с помощью напильника? А ведь больших при шероховатостях лист под нажимом «образует» – потечет волны. Поэтому нужно отдавать только деталь на фрезеровку. Причем только после как, того все детали были приварены и когда, собраны все, что могло пойти повестить и неровно, уже повелось. В таком случае действительно фрезер сможет помочь вам в выравнивании.

инструмент Используя, помните, что для гибки металла листового толщиной от 10 мм нужны специальные условия и Если. инструменты позволяют возможности, прогревайте металл в сгиба местах – это облегчит работу и уменьшит появления вероятность трещин и следов деформации.

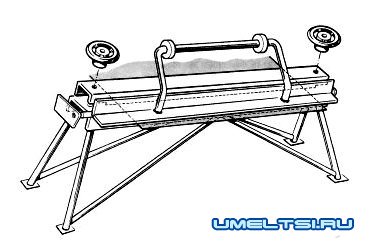

Листогибочный станок – делаем ручной листогиб своими руками

Сегодня речь пойдет о приспособлении, крайне необходимом кровельщикам, жестянщикам и другим мастерам, деятельность которых связана с гибкой тонколистового металла и жести, а проще говоря, о листогибе. Это приспособление облегчит труд, сэкономит время, а главное – обеспечит высокое качество и точность гибки металла и обеспечит будущему изделию хороший товарный вид. Ну и, конечно же о том, как изготовить столь полезный листогиб своими руками.

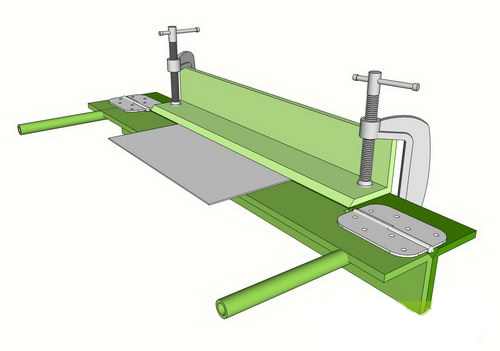

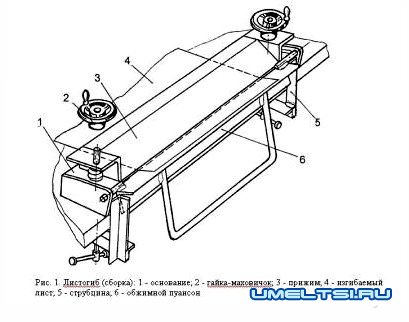

Листогиб состоит из следующих частей: основание, прижим, обжимный пуансон, ручка-рычаг, две струбцины с прижимными винтами и верстак, к которому и крепится сам листогиб.

Чертежи листогибного станка

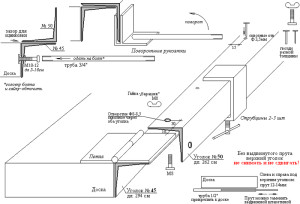

Теперь по поводу необходимых материалов. Прежде всего понадобится швеллер, на котором и будет крепится вся конструкция листогиба; прижим и обжимочный пуансон могут быть изготовлены как из швеллера, так и из уголка. Размеры швеллеров и уголков зависят от рабочей ширины листогиба.

Для рабочей ширины 500-650 мм рекомендуют швеллер основания выбрать № 6,5 – 8, для прижима и обжимного пуансона – уголок №5 (50*50*5 мм), причём длину уголка следует выбрать на 50-60 мм меньше, чем длина швеллера.

Для более серьезной конструкции с рабочей шириной до 2м и материалы выбирают более прочные и массивные. Швеллер основания рекомендуется выбрать №14, в качестве прижима использовать швеллер № 10, а для объёмного пуансона – уголок №8 (80*80*7 мм).

При покупке уголка и швеллера рекомендуется тщательно проверить их прямолинейность и ровность плоскостей, так как все неровности придется устранять фрезерованием.

Теперь можно приступить к сборке. Прежде всего, нужно изготовить верстак, на котором и будет крепится сам листогиб. Высота его должна составлять 900-1000мм. Надежнее и проще всего изготовить металлический верстак из уголка, швеллера или квадратной трубы при помощи сварочного аппарата.

Конструкции могут быть различными, но должны обеспечивать достаточную прочность и устойчивость при работе.

После этого приступают к самой сборке листогиба

Швеллер-основание крепят к верстаку при помощи сварки или болтами М10-М12. Обжим к основанию крепят двумя болтами по краям таким образом, чтобы между болтами умещался изгибаемый лист максимальной ширины.

Угол прижимного пуансона фрезеруют и к полученной фаске приваривают пруток или трубу ∅ 10-20 мм в качестве осей поворота. Далее изготавливают щеки из листовой стали толщиной 10-14мм, в которых сверлятся отверстия диаметром, соответствующим диаметру осей, после чего щеки одеваются отверстиями на оси.

Сборку листогиба рекомендуют производить на листе железа толщиной 0,7-0,8 мм, помещенном на основание, чтобы обеспечить размещение нижних частей прижима и обжимного пуансона в одно плоскости. Тщательно (!) выполнив это условие, щеки приваривают к торцам швеллера основания.

Думаю, нет нужды описывать конструкцию двух струбцин, она крайне проста. Главное, чтобы они обеспечивали надежную фиксацию листа при изгибании.

И последняя деталь – это ручка. Она изготавливается из дюймовой трубы или арматуры ∅ 20 мм и приваривается к пуансону посредине.

Ну вот, кажется и все, да чуть не забыл напомнить, только наш сайт umeltsi.ru поможет вам сделать станки своими руками. Здесь найдете чертежи, описание, фото, видео станков.

Листогиб своими руками: видео

Как сделать самодельный ручной листогиб своими руками

Многие мастера даже не представляют, сколько бы средств они могли бы сэкономить, а значит, и заработать на самостоятельном изготовлении элементов из листовой стали. Например, детали кровли: коньки, планки, ендовы, желоба. Они стоят в разы дороже материала, из которого сделаны. Начинаем экономить, сделав обычный ручной листогиб.

1 Листогибочные инструменты – купить или сделать?

Инструмент, с помощью которого листы металла превратятся в детали нужных форм, с легкостью можно соорудить в сарае или гараже, имея минимум инструментов и совсем немного свободного времени. Зато будьте уверены – он станет «рабочей лошадкой», без которой не обойдется ни одна ваша затея, связанная с листовым материалом. Избалованные обилием инструментов, многие зададутся вполне закономерным вопросом – а зачем делать, если можно купить?

Каково будет ваше удивление, если окажется, что самодельный инструмент может быть куда удобнее и эффективнее заводского. На практике такое случается очень часто. Во-первых, большинство агрегатов рассчитаны на гибку листов до 3 м шириной – согласитесь, габариты такого агрегата заставят задуматься даже владельца большого гаража или мастерской. Во-вторых, цена готового инструмента может существенно ударить по бюджету мастера.

Механический привод, которым оснащены многие заводские листогибы, для тонких работ неудобен – в начале рабочего хода механика выдает резкий удар, который к концу слабеет, а ведь для гибки процесс должен быть обратным. К тому же, затраты на электроэнергию не оправдывают себя, если размеры детали небольшие. Гидравлический привод более удобен – он умеет подстраивать свое усилие под оказываемое сопротивление. Однако такие инструменты очень дорогие и сложные, покупать их даже для постоянной работы в небольших объемах нерационально.

Остается ручной привод. Вы сами можете регулировать усилие и распределять его в работе. Ручной инструмент совершенно прост в эксплуатации и обслуживании, и не хуже механики и гидравлики сможет согнуть заготовки из листовой стали. Традиционная киянка и оправка уходит в прошлое – каким бы мастер не был умелым, он не сможет отогнуть с помощью этих инструментов нужную часть листа, не деформировав ее, да и времени уйдет несоизмеримо больше. Делайте выводы сами.

2 Станок-листогиб за полчаса (для мелких работ)

В интернете можно найти самодельные ручные листогибы в самых разных вариантах, к ним прилагаются подробные чертежи и пояснения, так что вопрос, как сделать листогиб своими руками, решается очень быстро. Если разобраться и обобщить все чертежи, самодельный листогибочный пресс состоит из трех главных деталей: прижима, обжимного пуансона с ручкой-рычагом и основания. Кто сказал, что они должны быть строго из металла? Простейший компактный листогиб можно сделать из дерева – идеальный вариант для гаражных работ, когда нужно согнуть небольшой кусок алюминиевого или железного листа небольшой толщины.

Лучше всего для такого инструмента использовать твердые породы дерева, но если такого не оказалось под рукой, то можно использовать и обычную сосну.

Укрепить его можно теми же листами металла или уголками. Вам понадобятся несколько прочных петель – с их помощью и будет двигаться сгибающее звено инструмента. Если вы решили сделать сгибающее звено достаточно большим, то вам вряд ли понадобится крепить дополнительную раму для создания нужного давления на лист металла.

Обжимной пуансон рекомендуется крепить к основе барашковыми гайками, и не забудьте подставить под них шайбы. Если приходится работать с листами металла разной толщины, можно изготовить несколько пуансонов с пазами разной толщины. Чтобы получился изгиб на 90°, поверхность, которая ограничивает размах сгибающего элемента, лучше сделать с небольшим наклоном (хотя бы на 5°), иначе получить прямой угол не удастся. Если изгиб получается неточным, в месте изгиба рекомендуется проделать направляющий надпил.

3 Ручные листогибы своими руками – используем чертежи

Инструмент с приличными габаритами для обработки крупных листов металла лучше изготавливать из уголков и швеллеров. Помимо материала вам понадобится сварочный аппарат. Конструкция в целом та же, что и у деревянного инструмента: основание, прижим, обжимный пуансон – только масштабы другие. Для основания лучше всего подойдет отрезок швеллера № 6,5 или № 8. Прижим изготавливается также из швеллера, лучше всего подойдет № 5, а вот пуансон из уголка № 5, причем чем толще стенки, тем лучше. Пуансон и прижим следует сделать немного короче основы – достаточно 5 мм разницы. В прижиме строго по оси, отступив 30 сантиметров от концов, высверливаются отверстия для болтов.

Из арматуры диаметром не менее 15 мм выгните скобообразную ручку-рычаг, которая двумя концами приваривается к уголкам. Остается дополнить конструкцию щечками из листовой стали толщиной 5 мм, и конструкция готова. Обязательно нужно снять 30-миллиметровые фаски 7*45° на концах заготовок пуансона и основания. Фаски снимаются по ребру, чтобы были удобно приварить оси из стального 10-миллиметрового прута к пуансону. Приварить прут нужно так, чтобы его ось совпала с ребром уголка.

Перед тем как приварить щечки, необходимо тщательно выверить их расположение. Для этого выполняется предварительная сборка – пуансон и основание зажимаются в тисках таким образом, чтобы рабочая зона уголка-пуансона и стенка швеллера-основания оказались в одной плоскости, но между ними сохранялся зазор около 1 мм. Для этого достаточно установить прокладку из картона. После этого щечки надеваются на оси пуансона и аккуратно прихватываются сваркой в нескольких местах. Затем проводится пробная гибка тонкого листового металла, во время которой и корректируется положение щечек относительно основания. После эти элементы окончательно привариваются к торцам основания.

Используя готовые отверстия как направляющие, просверлите в основании отверстия диаметром не более 8,5 мм и нарежьте резьбу М10. В нее завинчивают зажимные болты, на которые наворачивают и тут же приваривают к основанию гайки. После этого крепежи вывинчиваются и вставляются в расширенные до 10,5 мм отверстия прижима, и снизу на них наворачиваются и закрепляются сваркой гайки-ограничители. Для удобства использования снабдите головки болтов «барашками» или установите воротки.

Многие советуют выравнивать прижим напильником или даже болгаркой. Для домашнего использования инструмента – может быть, но не для ежедневных трудов, когда от качества работы зависит ваш заработок. Допустимая неровность на плоскости прижима – не более 0,2 мм. Разве можно достичь такого показателя на всей поверхности детали с помощью напильника? А ведь при больших шероховатостях лист под нажимом «потечет» – образует волны. Поэтому нужно отдавать деталь только на фрезеровку. Причем только после того, как все детали были приварены и собраны, когда все, что могло пойти неровно и повестить, уже повелось. В таком случае фрезер действительно сможет помочь вам в выравнивании.

Используя инструмент, помните, что для гибки листового металла толщиной от 10 мм нужны специальные условия и инструменты. Если позволяют возможности, прогревайте металл в местах сгиба – это облегчит работу и уменьшит вероятность появления трещин и следов деформации.

Самодельный листогиб своими руками

Данная самоделка представляет собой приспособление для гидравлического пресса позволяющее выполнять работы по выгибанию листового металла.

Использованы материалы:

- 12-миллиметровый лист металла для изготовления основания.

- Два уголка 25 мм.

- Уголок со стороной 100 мм.

- Шток амортизатора автомобиля

- Втулки — 2 штуки.

- Пружины клапанов ДВС – 4 шт.

Основание будет сделано из пластины толщиной 12 мм.

Сверлим отверстия сначала сверлом диаметром 6 мм.

Затем сверлом на 10 мм.

Метчиком нарезал резьбу М 12.

Разобрал стойку, чтобы достать шток.

Шток распилил пополам.

На токарном станке.

Нарезал резьбу М 12.

От уголка 100 мм, отрезаем заготовку длиной 445 мм и шириной 80 мм.

Заточил кромку под углом 90 градусов.

Теперь сборка листогибочного станка.

Уголки сварил между собой.

Уголки приварил к основанию.

Вот такое самодельное приспособление листогиб под гидравлический пресс.

Испытания прошли успешно, станок легко гнёт нержавейку толщиной 3 мм.

Более наглядно процесс изготовления листогиба показан в этом видео автора самоделки.

Оставить комментарий